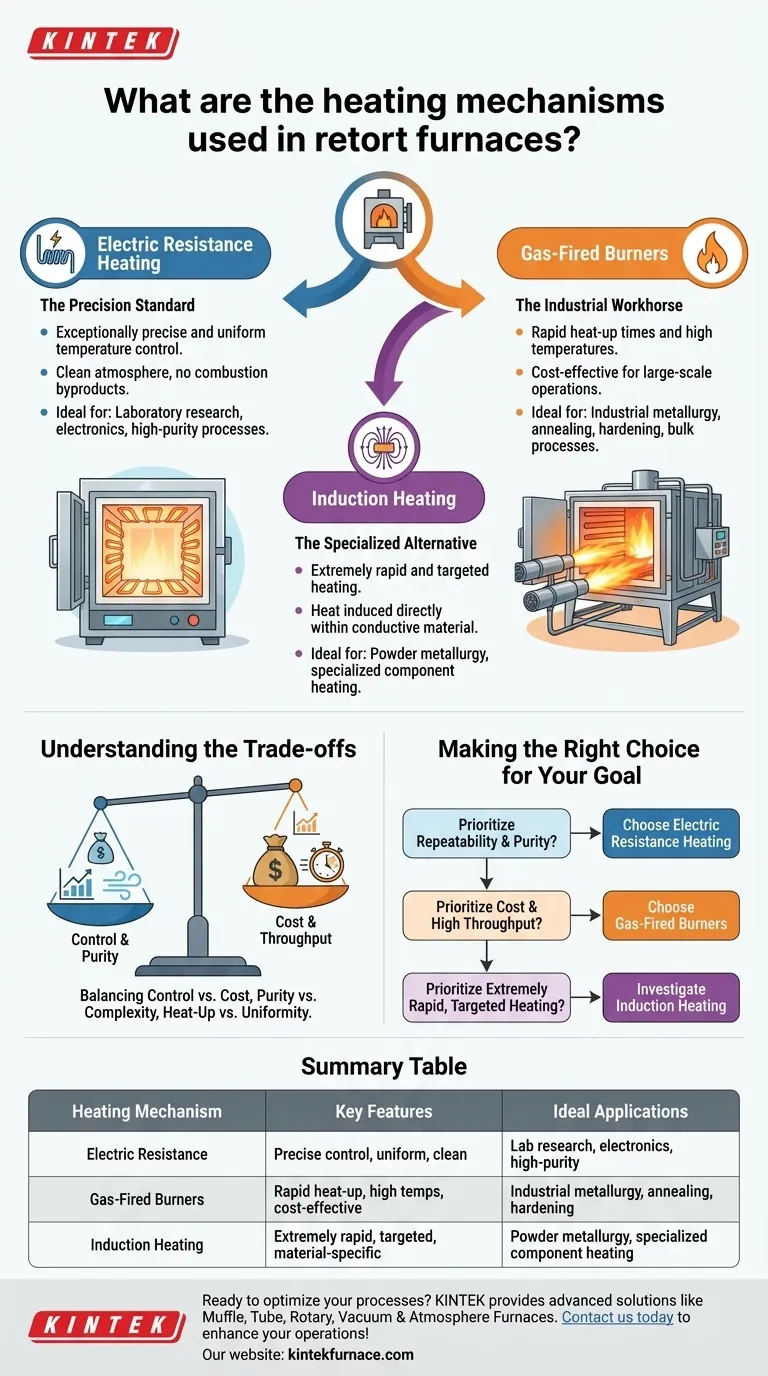

En esencia, un horno de retorta se calienta de una de dos maneras principales: mediante resistencia eléctrica o con quemadores a gas. El calentamiento eléctrico hace pasar una corriente a través de elementos especializados para generar calor preciso y uniforme, lo que lo hace ideal para entornos controlados. El calentamiento a gas, por el contrario, utiliza la combustión de combustible para alcanzar altas temperaturas rápidamente, una opción común para aplicaciones industriales a gran escala.

La elección entre los mecanismos de calentamiento no se trata de cuál es "mejor", sino de cuál se alinea mejor con sus objetivos específicos. El calentamiento eléctrico ofrece una precisión inigualable y un ambiente limpio, mientras que el calentamiento a gas proporciona una gran potencia y eficiencia operativa para procesos a gran escala.

Una Mirada Más Detallada a los Mecanismos de Calentamiento

Para seleccionar el horno adecuado, primero debe comprender los principios fundamentales, las ventajas y los casos de uso ideales para cada método de calentamiento.

Calentamiento por Resistencia Eléctrica: El Estándar de Precisión

El calentamiento por resistencia eléctrica es el método más común para aplicaciones de laboratorio y de alta pureza. Funciona haciendo pasar una corriente eléctrica a través de elementos calefactores, que resisten el flujo de electricidad y convierten esa energía eléctrica en calor.

Este método proporciona un control de temperatura excepcionalmente preciso y uniforme. Debido a que no hay combustión, la atmósfera del horno permanece limpia, lo cual es crítico para procesos sensibles como la sinterización de cerámica, la fabricación de productos electrónicos y la investigación de materiales avanzados.

Quemadores a Gas: El Caballo de Batalla Industrial

Los sistemas a gas generan calor a través de la combustión controlada de una fuente de combustible, como gas natural o propano. Estos quemadores pueden inyectar grandes cantidades de energía térmica en una cámara de horno, lo que permite tiempos de calentamiento rápidos y temperaturas muy altas.

Esta potencia y eficiencia hacen que el calentamiento a gas sea el estándar para la metalurgia industrial de alto volumen. Procesos como el recocido, el endurecimiento y el desarrollo de carbón a granel se benefician de la velocidad y el menor costo operativo asociados con los quemadores a gas.

Calentamiento por Inducción: La Alternativa Especializada

Una tercera opción menos común pero potente es el calentamiento por inducción. Este método utiliza un campo electromagnético de alta frecuencia para inducir corrientes eléctricas directamente dentro de un material conductor colocado dentro de la retorta.

El material en sí se convierte en la fuente de calor, lo que permite un calentamiento extremadamente rápido y dirigido. Esta es una técnica especializada que a menudo se utiliza para aplicaciones únicas en pulvimetalurgia o cuando una parte específica de un componente más grande necesita calentarse rápidamente sin afectar el resto del conjunto.

Comprender las Ventajas y Desventajas

Toda elección de ingeniería implica ventajas y desventajas. La decisión entre el calentamiento eléctrico y el de gas es un ejemplo clásico de equilibrio entre control, costo y complejidad operativa.

Control vs. Costo

El calentamiento por resistencia eléctrica ofrece una estabilidad y uniformidad de temperatura superiores, pero esta precisión conlleva un mayor costo operativo debido a los precios de la electricidad.

El calentamiento a gas suele ser más rentable de operar, especialmente a gran escala, pero lograr el mismo nivel de control granular de la temperatura que un sistema eléctrico puede ser más desafiante.

Pureza de la Atmósfera vs. Complejidad

El calentamiento eléctrico es un proceso inherentemente limpio. No introduce subproductos en la cámara del horno, lo que lo convierte en la opción predeterminada para aplicaciones donde la pureza del material no es negociable.

La combustión de gas, por otro lado, produce subproductos como CO2 y vapor de agua. Si bien los diseños modernos de retorta pueden aislar la cámara de calentamiento de los gases de combustión, esto agrega una capa de complejidad de diseño y un posible punto de contaminación si no se maneja perfectamente.

Velocidad de Calentamiento vs. Uniformidad

Los quemadores a gas sobresalen en el aumento muy rápido de la temperatura del horno, lo cual es una gran ventaja para las líneas de producción de alto rendimiento.

Los elementos eléctricos a menudo proporcionan un aumento de temperatura más uniforme y gradual, lo que resulta en una uniformidad de temperatura superior en toda la pieza de trabajo. Esto es crucial para garantizar propiedades de material consistentes en componentes sensibles.

Tomar la Decisión Correcta para Su Objetivo

El mecanismo de calentamiento adecuado es el que mejor se adapta a los requisitos de su proceso en cuanto a precisión, pureza, velocidad y costo.

- Si su enfoque principal es la repetibilidad del proceso y la pureza de la atmósfera: Elija el calentamiento por resistencia eléctrica por su control de temperatura inigualable y su funcionamiento limpio, ideal para I+D y electrónica.

- Si su enfoque principal es el costo operativo y el alto rendimiento: Elija quemadores a gas por su eficiencia y capacidades de calentamiento rápido en entornos industriales a gran escala como el tratamiento de metales.

- Si su enfoque principal es el calentamiento extremadamente rápido de un material conductor: Investigue el calentamiento por inducción como una solución especializada que ofrece un rendimiento dirigido y de alta velocidad.

En última instancia, la selección del mecanismo de calentamiento correcto es la decisión fundamental que garantiza que su horno se convierta en un activo para su proceso, no en una limitación.

Tabla Resumen:

| Mecanismo de Calentamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Resistencia Eléctrica | Control de temperatura preciso, calentamiento uniforme, atmósfera limpia | Investigación de laboratorio, electrónica, procesos de alta pureza |

| Quemadores a Gas | Calentamiento rápido, altas temperaturas, rentable para gran escala | Metalurgia industrial, recocido, endurecimiento |

| Calentamiento por Inducción | Calentamiento extremadamente rápido y dirigido, específico del material | Pulvimetalurgia, calentamiento de componentes especializados |

¿Listo para optimizar sus procesos con el horno de alta temperatura perfecto? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que satisfacemos sus necesidades experimentales únicas para un control preciso, eficiencia de costos y calentamiento rápido. Contáctenos hoy para discutir cómo podemos mejorar su laboratorio u operaciones industriales.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico