En resumen, los elementos calefactores de carburo de silicio (SiC) son los caballos de batalla de los hornos industriales donde el calentamiento rápido, la durabilidad y la eficiencia operativa son primordiales. Son ideales para procesos de tratamiento de metales, fabricación de semiconductores y producción de vidrio y cerámica, especialmente cuando las temperaturas de funcionamiento no necesitan superar los 1600 °C (2912 °F).

La decisión fundamental de utilizar SiC depende de encontrar un equilibrio entre rendimiento y costo. El SiC proporciona una durabilidad excepcional y una respuesta térmica rápida para una amplia gama de aplicaciones, lo que lo convierte en la opción pragmática para la mayoría de las necesidades de calentamiento industrial por debajo de los 1600 °C.

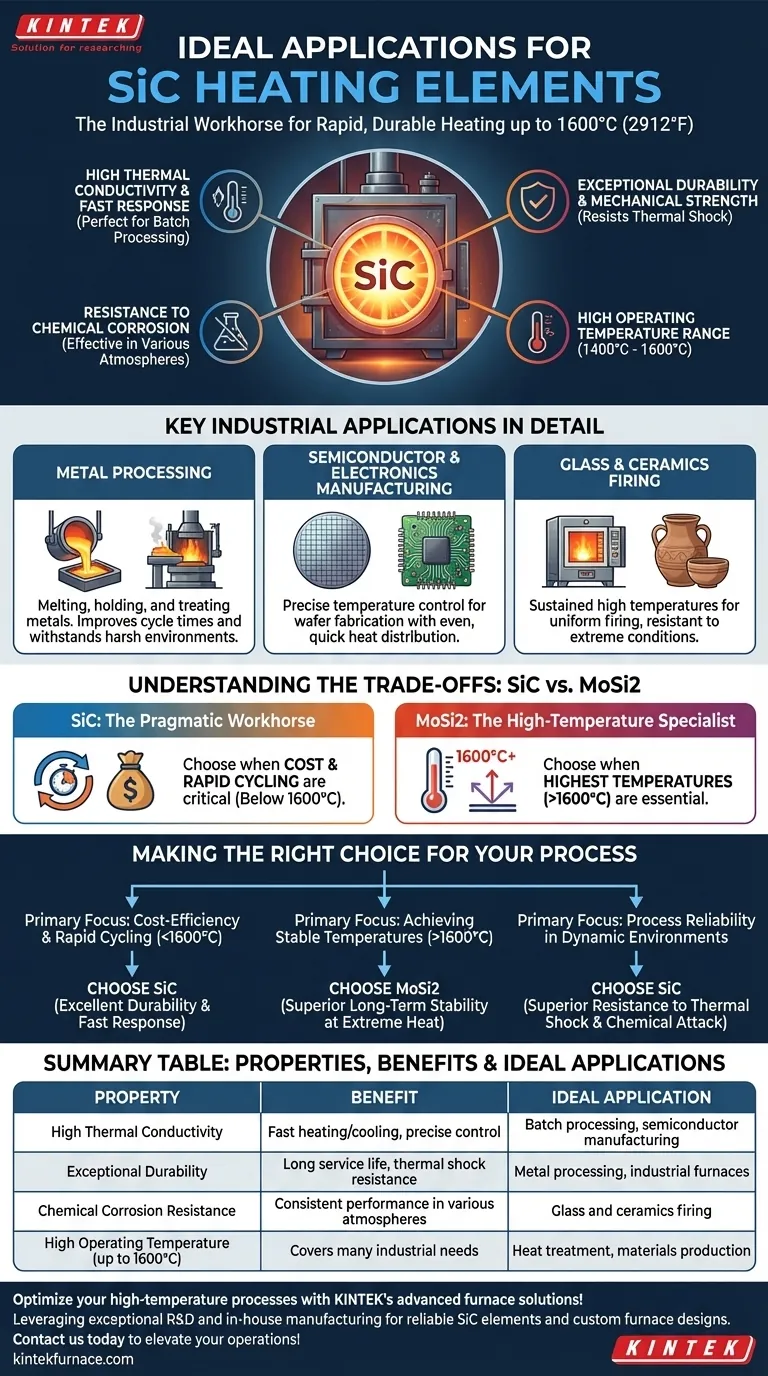

Las principales fortalezas de los elementos de SiC

Comprender las aplicaciones ideales para el SiC comienza con sus propiedades fundamentales del material. Estas características definen dónde sobresale y por qué se elige sobre otras tecnologías.

Alta conductividad térmica y respuesta rápida

Los elementos de SiC poseen una excelente conductividad térmica, lo que les permite calentarse y enfriarse muy rápidamente.

Esto los hace perfectos para el procesamiento por lotes, donde los hornos deben someterse a ciclos térmicos frecuentes. Esta capacidad de respuesta garantiza un control preciso de la temperatura y un rendimiento eficiente.

Durabilidad excepcional y resistencia mecánica

Estos elementos son conocidos por su alta resistencia mecánica y resistencia al choque térmico.

En entornos industriales exigentes, esto se traduce en una vida útil más larga y una mayor fiabilidad, ya que los elementos pueden soportar las tensiones físicas de los cambios rápidos de temperatura sin fracturarse.

Resistencia a la corrosión química

El SiC es altamente resistente al ataque químico y a la oxidación.

Esto le permite operar eficazmente en diversas atmósferas de horno, protegiendo el elemento de la degradación y asegurando un rendimiento constante a lo largo del tiempo.

Alto rango de temperatura de funcionamiento

Los elementos calefactores de SiC operan eficazmente en un rango de temperatura de 1400 °C a 1600 °C (2552 °F a 2912 °F).

Esta ventana cubre los requisitos para un gran número de procesos industriales, desde el templado de acero hasta la cocción de cerámicas avanzadas.

Aplicaciones industriales clave en detalle

Las propiedades del SiC lo convierten en una solución versátil en varias industrias clave que dependen de hornos de alta temperatura.

Procesamiento de metales

En fundiciones e instalaciones de tratamiento térmico, los elementos de SiC se utilizan para fundir, mantener y tratar metales. Sus capacidades de calentamiento rápido mejoran los tiempos de ciclo, mientras que su durabilidad soporta el duro entorno del procesamiento de metales.

Fabricación de semiconductores y electrónica

La producción de semiconductores y componentes electrónicos exige un control de temperatura extremadamente preciso. La capacidad del SiC para proporcionar una distribución de calor uniforme y rápida es fundamental para procesos como la fabricación de obleas.

Cocción de vidrio y cerámica

La cocción de vidrio y cerámica requiere altas temperaturas sostenidas y calor uniforme. La resistencia del SiC a condiciones extremas y su capacidad para proporcionar un calentamiento constante lo convierten en un estándar de la industria para hornos y estufas.

Comprensión de las compensaciones: SiC vs. MoSi2

Para comprender verdaderamente las aplicaciones ideales del SiC, es útil compararlo con su principal alternativa de alta temperatura, el disilicuro de molibdeno (MoSi2).

Cuándo elegir SiC (el caballo de batalla pragmático)

El SiC es la elección definitiva cuando el costo es un factor significativo y los procesos requieren ciclos rápidos. Su naturaleza robusta lo hace altamente confiable para la mayoría de las aplicaciones industriales que operan a o por debajo de 1600 °C.

Cuándo elegir MoSi2 (el especialista en altas temperaturas)

Los elementos de MoSi2 son más adecuados para aplicaciones donde alcanzar las temperaturas más altas posibles (a menudo por encima de 1600 °C) es crítico. Ofrecen una resistencia superior a la oxidación a estas temperaturas extremas, lo que los hace ideales para hornos de laboratorio especializados, investigación de materiales y ciertos procesos de sinterización.

Tomar la decisión correcta para su proceso

Su objetivo operativo específico es el factor más importante al seleccionar la tecnología de elemento calefactor adecuada.

- Si su enfoque principal es la rentabilidad y el ciclo rápido por debajo de 1600 °C: El SiC es la opción ideal debido a su excelente durabilidad y rápida respuesta térmica.

- Si su enfoque principal es lograr temperaturas estables por encima de 1600 °C: El disilicuro de molibdeno (MoSi2) es la tecnología más apropiada, especialmente para procesos que requieren estabilidad a largo plazo a calor extremo.

- Si su enfoque principal es la fiabilidad del proceso en un entorno dinámico: La resistencia superior del SiC al choque térmico y al ataque químico lo convierte en una solución robusta y fiable para el procesamiento por lotes.

En última instancia, seleccionar el elemento calefactor adecuado consiste en hacer coincidir las fortalezas específicas del material con sus demandas operativas y su presupuesto.

Tabla resumen:

| Propiedad | Beneficio | Aplicación ideal |

|---|---|---|

| Alta conductividad térmica | Calentamiento/enfriamiento rápido, control preciso | Procesamiento por lotes, fabricación de semiconductores |

| Durabilidad excepcional | Larga vida útil, resistencia al choque térmico | Procesamiento de metales, hornos industriales |

| Resistencia a la corrosión química | Rendimiento constante en diversas atmósferas | Cocción de vidrio y cerámica |

| Alta temperatura de funcionamiento (hasta 1600 °C) | Cubre muchas necesidades industriales | Tratamiento térmico, producción de materiales |

¡Optimice sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de SiC fiables y diseños de hornos personalizados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y la durabilidad. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil