La ventaja fundamental de la PECVD es su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales de Deposición Química de Vapor (CVD). Al utilizar plasma en lugar de calor intenso para impulsar las reacciones químicas, la PECVD evita el daño a componentes sensibles al calor, lo que permite la creación de dispositivos electrónicos modernos y complejos. Esta operación a baja temperatura también proporciona un control superior sobre las propiedades de la película y amplía el rango de materiales que se pueden depositar.

Los métodos de deposición tradicionales están limitados por una regla simple: se requiere mucho calor para crear películas de alta calidad. La PECVD rompe esta regla utilizando plasma energizado para realizar el trabajo del calor, desbloqueando la capacidad de recubrir materiales sensibles y modernos sin destruirlos.

El problema central: el calor intenso en la CVD tradicional

Cómo funciona la CVD térmica

La CVD térmica tradicional depende exclusivamente de temperaturas muy altas, a menudo alrededor de 1,000 °C, para proporcionar a las moléculas de gas precursor suficiente energía para reaccionar y formar una película sólida sobre un sustrato.

Este proceso es eficaz, pero actúa como un horno, sometiendo todo lo que hay dentro a un estrés térmico extremo.

La limitación del calor

Este requisito de calor intenso hace que la CVD térmica sea incompatible con muchas necesidades de fabricación modernas. Sustratos como polímeros (plásticos) o dispositivos con circuitos electrónicos delicados preexistentes se dañarían o destruirían a estas temperaturas.

Cómo la PECVD resuelve el desafío de la temperatura

Uso de plasma en lugar de calor

La Deposición Química de Vapor Asistida por Plasma (PECVD) opera con un principio diferente. Se lleva a cabo dentro de una cámara de vacío donde se utiliza un campo eléctrico para ionizar un gas, creando plasma.

Este plasma, un estado de la materia altamente energizado, proporciona la energía necesaria para descomponer los gases precursores e iniciar las reacciones químicas para la deposición de la película.

El impacto de las reacciones energizadas por plasma

Debido a que el plasma, y no el calor, realiza el trabajo pesado, el sustrato en sí puede permanecer a una temperatura mucho más baja, típicamente entre 100 °C y 400 °C.

Esta reducción drástica de la temperatura es la razón principal por la que la PECVD es una piedra angular de la fabricación moderna.

Ventajas clave derivadas de la operación a baja temperatura

Protección de sustratos sensibles a la temperatura

La ventaja más significativa es la capacidad de recubrir materiales que no pueden soportar altas temperaturas. Esto incluye plásticos flexibles, polímeros y obleas de silicio complejas que ya contienen circuitos metálicos intrincados con bajo punto de fusión.

Reducción del estrés térmico y mejora de la precisión

Incluso en sustratos que pueden tolerar el calor, la temperatura más baja de la PECVD reduce el estrés térmico. Esto previene la deformación y la formación de defectos, lo cual es fundamental a medida que las dimensiones de los dispositivos microelectrónicos continúan reduciéndose.

Mejor control de dopantes

En la fabricación de semiconductores, las temperaturas más bajas evitan la difusión no deseada de dopantes ya presentes en el microchip. Esto permite la creación de uniones más nítidas y definidas, lo cual es esencial para transistores de alto rendimiento.

Mayor versatilidad de materiales

La PECVD se puede utilizar para depositar una gama mucho más amplia de materiales que muchos otros métodos, incluidos óxidos de silicio, nitruros e incluso polímeros. Esto otorga a los ingenieros una inmensa flexibilidad en el diseño de materiales y dispositivos.

Comprender las compensaciones

Complejidad del proceso

El uso de plasma requiere equipos más complejos y costosos que un simple horno de CVD térmico. Esto incluye generadores de energía de RF, sistemas de vacío y controles sofisticados para gestionar el entorno del plasma.

Potencial de daño por plasma

Aunque el plasma permite el procesamiento a baja temperatura, los iones de alta energía pueden bombardear físicamente la superficie del sustrato. Si no se controla cuidadosamente, esto puede causar daño estructural o introducir defectos en la película o en el dispositivo subyacente.

Pureza de la película

Las complejas reacciones químicas dentro del plasma a veces pueden llevar a la incorporación de elementos no deseados, como el hidrógeno, en la película depositada. Esto puede afectar las propiedades eléctricas y mecánicas de la película y debe gestionarse cuidadosamente.

Tomar la decisión correcta para su objetivo

Elegir un método de deposición depende totalmente de los requisitos de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es trabajar con polímeros, sustratos flexibles o circuitos terminados: La PECVD es la opción necesaria para prevenir el daño térmico.

- Si su enfoque principal es depositar una película simple y de alta pureza sobre un sustrato robusto como una oblea de silicio desnuda: La CVD térmica tradicional puede ser una opción más simple y efectiva.

- Si su enfoque principal es el máximo rendimiento y la flexibilidad de diseño para dispositivos avanzados: La PECVD ofrece un control superior sobre las propiedades de la película y una paleta más amplia de materiales.

En última instancia, la capacidad de la PECVD para desacoplar la energía de reacción de la energía térmica es lo que la convierte en una herramienta indispensable para fabricar la próxima generación de tecnología.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Operación a baja temperatura | Deposita películas a 100-400 °C, protegiendo materiales sensibles al calor como polímeros y circuitos. |

| Control superior de la película | Permite una gestión precisa de las propiedades de la película y los dopantes para dispositivos de alto rendimiento. |

| Versatilidad de materiales | Admite la deposición de óxidos de silicio, nitruros y polímeros, ampliando las opciones de diseño. |

| Estrés térmico reducido | Minimiza la deformación y los defectos en los sustratos, crucial para los microelectrónicos en reducción de tamaño. |

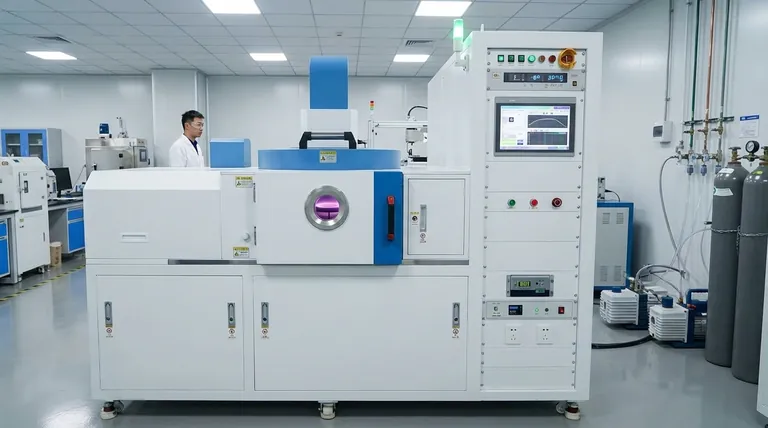

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de películas delgadas? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Giratorios, de Vacío y con Atmósfera, y Sistemas de CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy mismo para analizar cómo nuestros sistemas PECVD pueden impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación