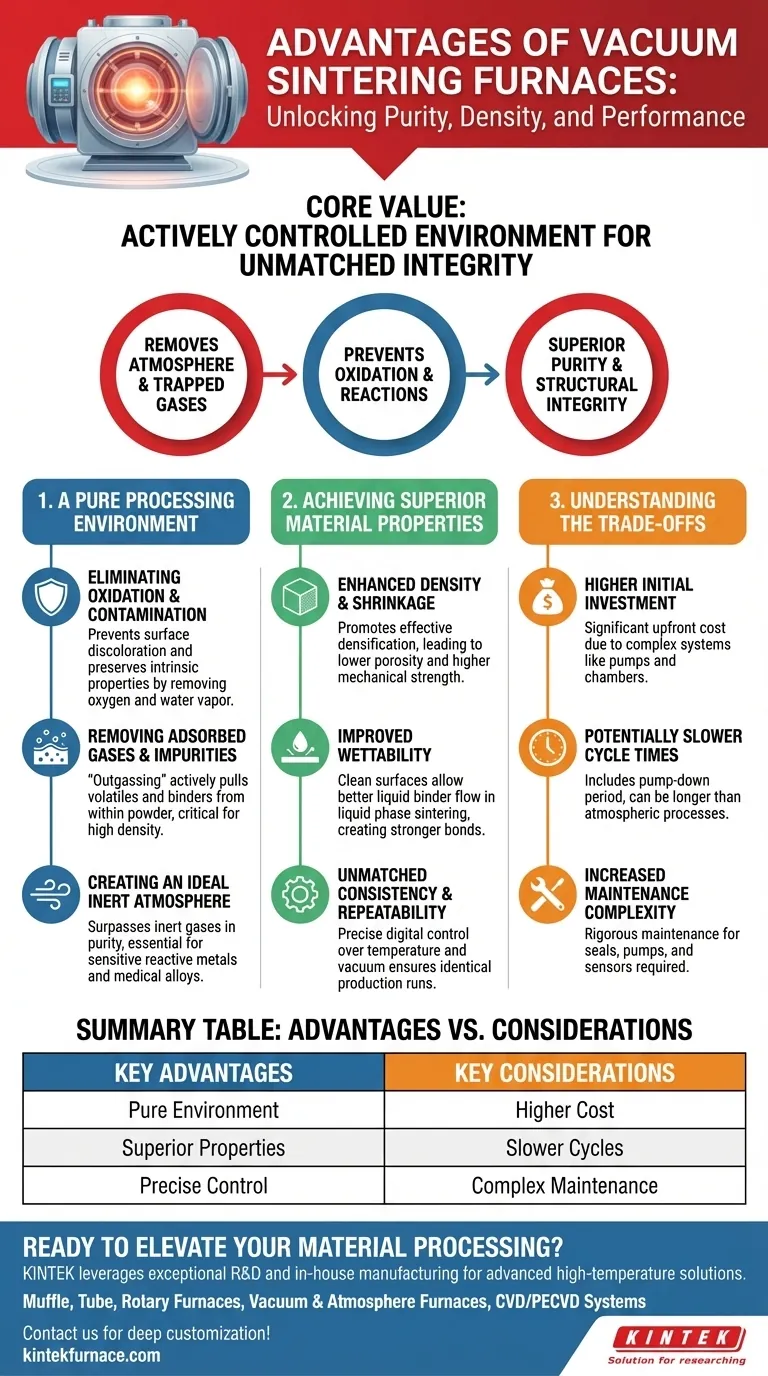

En resumen, las principales ventajas de un horno de sinterización al vacío son la capacidad de producir materiales excepcionalmente puros y de alta densidad con propiedades mecánicas superiores. Al eliminar los gases atmosféricos, el horno previene la oxidación y elimina las impurezas, al tiempo que permite un control preciso sobre todo el ciclo de calentamiento y enfriamiento para una consistencia inigualable.

El valor central de la sinterización al vacío no es solo la ausencia de atmósfera, sino la creación de un entorno activamente controlado. Esto le permite prevenir reacciones químicas no deseadas y eliminar físicamente los gases atrapados, lo que da como resultado un producto final con un nivel de pureza e integridad estructural que a menudo es inalcanzable con otros métodos.

La Ventaja Fundamental: Un Entorno de Procesamiento Puro

La característica distintiva de un horno de vacío es su capacidad para eliminar la atmósfera y todos los problemas que conlleva. Esto crea un entorno ideal para procesar materiales sensibles.

Eliminación de la Oxidación y la Contaminación

En un horno convencional, el oxígeno ambiente y el vapor de agua reaccionan con la superficie del material, creando capas de óxido. Un horno de vacío elimina físicamente estos gases reactivos.

Esto previene la oxidación, hidrogenación y nitruración, asegurando que se preserven las propiedades intrínsecas del material. El resultado es una pieza limpia y brillante, libre de decoloración y contaminación superficial.

Eliminación de Gases Adsorbidos e Impurezas

El proceso de sinterización no se trata solo de la atmósfera externa; también se trata de lo que está atrapado dentro del material en polvo.

El vacío extrae activamente gases adsorbidos e impurezas volátiles (como lubricantes o aglutinantes residuales) de entre las partículas de polvo. Esta "desgasificación" es fundamental para lograr una alta densidad final.

Creación de una Atmósfera Inerte Ideal

Aunque los hornos de gas inerte (que utilizan argón o nitrógeno) también previenen la oxidación, el vacío a menudo se considera el entorno más puro posible.

Incluso los gases embotellados de alta pureza contienen trazas de contaminantes. El vacío evita este problema por completo, lo que lo convierte en la opción superior para materiales con extrema sensibilidad a las impurezas, como metales reactivos o aleaciones de grado médico.

Obtención de Propiedades de Material Superiores

Este entorno altamente controlado y puro se traduce directamente en características físicas y mecánicas mejoradas en el componente sinterizado final.

Densidad y Contracción Mejoradas

Al eliminar los gases atrapados que de otro modo quedarían en los poros, el vacío promueve una densificación y contracción más efectivas durante las etapas posteriores de la sinterización.

Esto da como resultado piezas con menor porosidad y mayor densidad, lo que se correlaciona directamente con una mejor resistencia mecánica, dureza y resistencia a la fatiga.

Mejor Humectabilidad para la Sinterización en Fase Líquida

En la sinterización en fase líquida, un metal aglutinante se funde y fluye hacia los huecos entre las partículas sólidas. Las películas de óxido en las superficies de las partículas inhiben este flujo, un fenómeno conocido como mala humectabilidad.

Debido a que un horno de vacío produce superficies atómicamente limpias, el aglutinante líquido puede humedecerse y extenderse de manera mucho más efectiva. Esto crea enlaces más fuertes y una microestructura más uniforme en todo el componente.

Consistencia y Repetibilidad Inigualables

Los hornos de vacío modernos ofrecen un control de proceso excepcionalmente preciso. Los sistemas digitales avanzados gestionan la temperatura, los niveles de vacío y el flujo de gas con alta precisión.

Este estricto control sobre cada variable, combinado con el entorno de vacío estable, asegura que cada ciclo de producción sea casi idéntico. Esta repetibilidad metalúrgica es esencial para aplicaciones en la industria aeroespacial, médica y otras industrias de alto riesgo.

Comprendiendo las Compensaciones

Aunque potente, la sinterización al vacío no es la solución universal. Reconocer sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los hornos de vacío son máquinas complejas que involucran bombas de vacío, sofisticados sistemas de control y una construcción robusta de la cámara. Esto resulta en un costo de capital inicial significativamente mayor en comparación con los hornos atmosféricos tradicionales.

Tiempos de Ciclo Potencialmente Más Lentos

Lograr un vacío profundo requiere un período de "bombeo", lo que añade tiempo al ciclo de proceso general. Si bien el enfriamiento rápido o el "temple" es una característica clave, el tiempo total desde la carga hasta la descarga puede ser más largo que para algunos procesos atmosféricos.

Mayor Complejidad de Mantenimiento

Los sistemas de alto vacío exigen rigurosos programas de mantenimiento. Los sellos, las bombas y los sensores deben inspeccionarse y repararse regularmente para garantizar la integridad del vacío y evitar costosos tiempos de inactividad.

Tomando la Decisión Correcta para su Aplicación

La elección de la tecnología de horno adecuada depende completamente de sus requisitos de material y objetivos del proyecto.

- Si su enfoque principal son los materiales reactivos o de alta pureza: La sinterización al vacío es innegociable para prevenir la contaminación y la oxidación que comprometerían materiales como el titanio, las superaleaciones y los implantes médicos.

- Si su enfoque principal es el máximo rendimiento mecánico: La densificación mejorada y la microestructura libre de defectos logradas en un horno de vacío son críticas para producir carburos cementados de alta resistencia, cerámicas y piezas metálicas estructurales.

- Si su enfoque principal son las geometrías complejas o la sinterización en fase líquida: La limpieza superior de la superficie proporcionada por el vacío asegura un excelente flujo y unión del aglutinante, lo que permite la producción exitosa de componentes intrincados y confiables.

En última instancia, elegir un horno de sinterización al vacío es una inversión en el control del proceso, la pureza del material y el rendimiento final de su componente.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Entorno de Procesamiento Puro | Elimina la oxidación y la contaminación al remover gases atmosféricos, asegurando la pureza del material. |

| Propiedades de Material Superiores | Mejora la densidad, la contracción y la humectabilidad para una mayor resistencia y consistencia. |

| Control Preciso del Proceso | Ofrece una repetibilidad inigualable con sistemas digitales avanzados para la gestión de temperatura y vacío. |

| Compensaciones | Mayor costo inicial, tiempos de ciclo más lentos y mayor complejidad de mantenimiento. |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotativos, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que esté trabajando con metales reactivos, aleaciones de grado médico o geometrías complejas, nuestros hornos de sinterización al vacío pueden ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C