En esencia, los hornos de alto vacío se utilizan para procesos térmicos sofisticados donde prevenir la contaminación atmosférica es fundamental. Las aplicaciones clave son el tratamiento térmico, la soldadura fuerte (brazing) y la sinterización de materiales avanzados. Estos procesos son indispensables en industrias de alto riesgo como la aeroespacial, la fabricación de dispositivos médicos y la electrónica, donde la pureza y el rendimiento del material no son negociables.

El valor fundamental de un horno de alto vacío no es solo su capacidad para calentar materiales, sino su potencia para crear un entorno químicamente inerte. Al eliminar gases reactivos como el oxígeno y el nitrógeno, permite el procesamiento de materiales sensibles para lograr propiedades —como una resistencia superior, pureza e integridad estructural— que son imposibles en una atmósfera convencional.

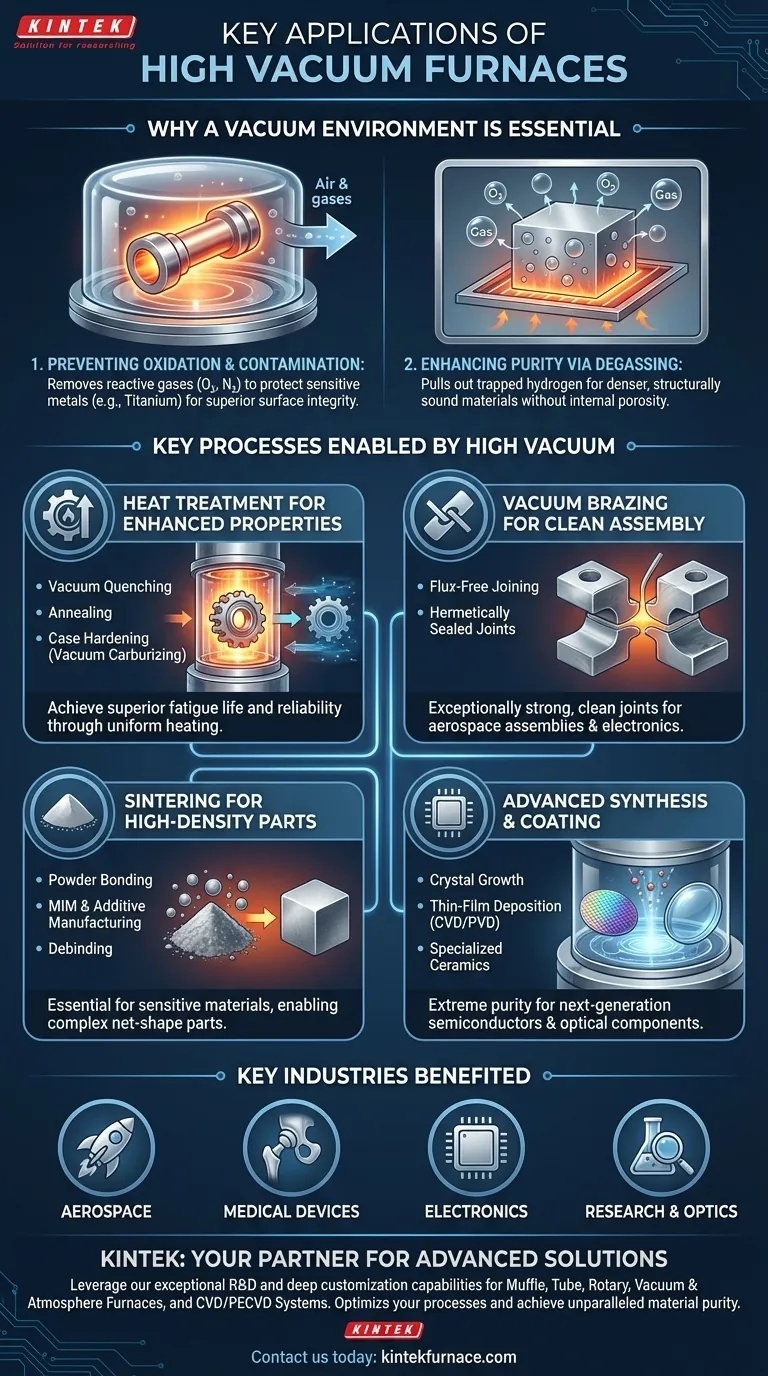

El principio central: Por qué un entorno de vacío es esencial

La decisión de utilizar un horno de vacío está impulsada por la necesidad de controlar la química y la microestructura de un material a altas temperaturas. Un vacío no es espacio vacío; es un entorno altamente controlado.

Prevención de la oxidación y la contaminación

A temperaturas elevadas, la mayoría de los metales y aleaciones reaccionan agresivamente con el oxígeno y el nitrógeno del aire. Esto provoca oxidación (formación de cascarilla) y puede formar nitruros no deseados, lo que degrada las propiedades mecánicas y el acabado superficial del material.

Los hornos de alto vacío extraen estos gases reactivos, creando un ambiente "limpio". Esto es crucial para procesar metales reactivos como el titanio, el molibdeno y el tungsteno, que se arruinarían si se calentaran al aire.

Mejora de la pureza del material mediante la desgasificación

Muchos materiales contienen gases atrapados o disueltos (como el hidrógeno) de sus etapas iniciales de fabricación. Cuando se calientan, estos gases pueden crear porosidad interna, lo que conduce a debilidad y fallos prematuros.

Un horno de vacío extrae estos gases atrapados del material a medida que se calienta, un proceso conocido como desgasificación. Esto da como resultado un componente final más denso, puro y estructuralmente sólido.

Lograr una integridad superficial superior

Dado que un entorno de vacío previene la oxidación, los componentes emergen del horno con una superficie limpia y brillante. Esto elimina la necesidad de limpieza o mecanizado posterior al proceso para eliminar la cascarilla, ahorrando tiempo y preservando las dimensiones precisas de la pieza.

Procesos clave habilitados por el alto vacío

El entorno controlado de un horno de vacío permite varios procesos de fabricación de alto rendimiento que son difíciles o imposibles de realizar de otra manera.

Tratamiento térmico para propiedades mecánicas mejoradas

El tratamiento térmico modifica la microestructura de un material para lograr las características deseadas, como dureza, resistencia y ductilidad.

Procesos como el Temple al vacío (enfriamiento rápido), el Recocido (alivio de tensiones) y el Endurecimiento superficial (carburización al vacío) se realizan al vacío para garantizar un calentamiento uniforme y prevenir la degradación superficial, lo que resulta en piezas con una vida a la fatiga y fiabilidad superiores.

Unión y ensamblaje con soldadura fuerte al vacío (Brazing)

La soldadura fuerte al vacío (brazing) es un proceso utilizado para unir dos o más componentes utilizando un metal de aporte que se funde a una temperatura inferior a la de los materiales base.

Realizar esto al vacío elimina la necesidad de fundentes corrosivos. El resultado es una unión excepcionalmente fuerte, limpia y herméticamente sellada, fundamental para ensamblajes aeroespaciales complejos como álabes de turbina y componentes electrónicos sensibles.

Formación de piezas de alta densidad mediante sinterización

La Sinterización es el proceso de calentar materiales en polvo compactados justo por debajo de su punto de fusión, lo que hace que las partículas se unan y formen un objeto sólido y denso.

Usar un vacío es esencial para sinterizar materiales muy sensibles al oxígeno. También es un paso clave en el moldeo por inyección de metales (MIM) y la fabricación aditiva, donde la eliminación de aglutinante (debinding) (eliminación de un aglutinante polimérico) y la sinterización se realizan para crear una pieza metálica final y densa.

Síntesis avanzada de materiales y recubrimiento

La pureza extrema de un entorno de alto vacío es necesaria para crear materiales de próxima generación.

Esto incluye el crecimiento de cristales para las industrias de semiconductores y óptica, la deposición de capa fina (CVD/PVD) para componentes electrónicos y recubrimientos resistentes al desgaste, y la síntesis de cerámicas y compuestos especializados para la investigación en ciencia de materiales.

Comprensión de los compromisos

Aunque son potentes, los hornos de alto vacío no son la herramienta adecuada para todos los trabajos. Sus beneficios conllevan consideraciones operativas específicas.

Mayor coste inicial y complejidad

Los hornos de vacío son más caros de comprar y operar que los hornos de atmósfera convencional. Los sistemas requieren bombas de vacío, controles sofisticados y una construcción de cámara más robusta, todo lo cual se suma a la inversión inicial y a los gastos generales de mantenimiento.

Tiempos de ciclo más lentos

Lograr un vacío profundo no es instantáneo. El tiempo requerido para evacuar la cámara hasta la presión objetivo (tiempo de bombeo) se suma al ciclo total del proceso. Para piezas de alto volumen y baja especificación, esto puede ser un cuello de botella significativo en comparación con los hornos de atmósfera más rápidos.

No es una solución universal

Para muchas aplicaciones comunes de tratamiento térmico que involucran aceros no reactivos, un horno de atmósfera controlada (p. ej., nitrógeno o argón) suele ser más rentable. Si una ligera oxidación superficial es aceptable o se puede eliminar fácilmente, el gasto y la complejidad de un sistema de alto vacío pueden ser innecesarios.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de alto vacío debe estar impulsada por los requisitos de uso final de su componente.

- Si su enfoque principal es la resistencia mecánica y la vida útil a la fatiga (p. ej., piezas aeroespaciales): Utilice vacío para tratamientos térmicos críticos (recocido, temple) y soldadura fuerte para garantizar la integridad del material y prevenir fallos ocultos.

- Si su enfoque principal es la pureza y la biocompatibilidad (p. ej., implantes médicos): Utilice vacío para la sinterización y la desgasificación para asegurar que el material esté libre de contaminantes y tenga una superficie limpia y sin defectos.

- Si su enfoque principal son las propiedades electrónicas u ópticas avanzadas (p. ej., semiconductores): Utilice vacío para el crecimiento de cristales, el recocido y la deposición de capa fina para crear materiales con la pureza y estructura a nivel atómico requeridas.

- Si su enfoque principal es crear piezas complejas de forma neta a partir de polvo (p. ej., impresión 3D): Utilice vacío para los ciclos de eliminación de aglutinante y sinterización para lograr la densidad total y excelentes propiedades mecánicas sin comprometer el material.

En última instancia, elegir un horno de alto vacío es una inversión para lograr propiedades del material que son fundamentalmente imposibles en cualquier otro entorno.

Tabla de resumen:

| Aplicación | Procesos clave | Industrias beneficiadas |

|---|---|---|

| Tratamiento térmico | Temple al vacío, recocido, endurecimiento superficial | Aeroespacial, Dispositivos médicos, Electrónica |

| Soldadura fuerte (Brazing) | Unión sin fundente con metales de aporte | Aeroespacial, Electrónica |

| Sinterización | Unión de polvos, eliminación de aglutinante, MIM | Fabricación Aditiva, Implantes Médicos |

| Síntesis de materiales | Crecimiento de cristales, deposición de capa fina | Semiconductores, Óptica, Investigación |

¿Listo para lograr una pureza de material y un rendimiento inigualables con un horno de alto vacío? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de profunda personalización para cumplir con precisión sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, la fabricación de dispositivos médicos o la electrónica, podemos ayudarlo a optimizar procesos como el tratamiento térmico, la soldadura fuerte y la sinterización. Contáctenos hoy para analizar cómo nuestros hornos de alto vacío pueden elevar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior