En la calefacción industrial, el principal beneficio de los elementos calefactores a base de molibdeno es su capacidad para funcionar de manera fiable a temperaturas extremas donde muchos otros materiales fallan. El molibdeno, y en particular el disilicuro de molibdeno (MoSi2), proporciona una combinación única de estabilidad a alta temperatura, resistencia a la oxidación y longevidad operativa, lo que lo convierte en un componente crítico para procesos exigentes en industrias que van desde la cerámica hasta la electrónica.

La decisión de utilizar elementos calefactores de molibdeno no se trata solo de alcanzar altas temperaturas. Se trata de lograr un control térmico preciso, repetible y eficiente en entornos industriales agresivos, lo cual es fundamental para garantizar la calidad del producto y maximizar el tiempo de actividad operativa.

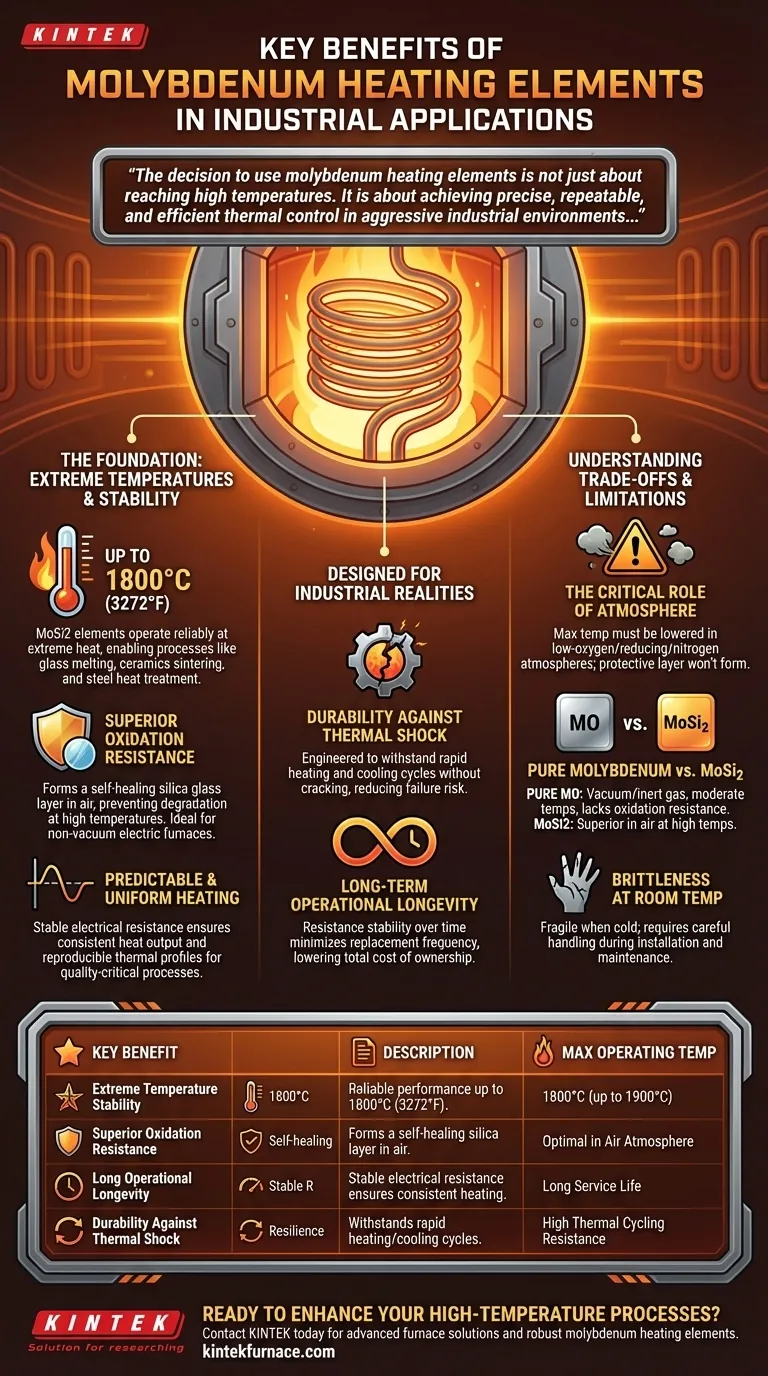

La base: desbloqueo de procesos a alta temperatura

La ventaja central de los elementos de molibdeno proviene de sus propiedades fundamentales del material. Permiten procesos industriales que simplemente no son posibles con materiales calefactores más comunes como el níquel-cromo.

Temperaturas de funcionamiento extremas

Los elementos de disilicuro de molibdeno (MoSi2) están diseñados para funcionar de manera fiable en temperaturas de horno de hasta 1800 °C (3272 °F). Algunas aplicaciones especializadas pueden incluso llevar las temperaturas máximas de funcionamiento hacia los 1900 °C.

Esta capacidad es esencial para fundir vidrio, sinterizar cerámicas avanzadas, cultivar cristales y realizar tratamientos térmicos especializados en acero que requieren calor intenso y sostenido.

Resistencia superior a la oxidación

En una atmósfera de aire estándar, los elementos de MoSi2 forman una capa protectora de vidrio de sílice autorreparable en su superficie a altas temperaturas. Esta capa actúa como barrera, evitando que el elemento subyacente se oxide y se degrade rápidamente.

Esta característica única es lo que convierte al MoSi2 en la opción preferida para hornos eléctricos de alta temperatura que no funcionan en vacío o en atmósfera de gas inerte.

Calentamiento predecible y uniforme

Los elementos de MoSi2 exhiben una resistencia eléctrica muy estable durante su vida útil. Esto significa que proporcionan una salida de calor constante y predecible sin efectos significativos de envejecimiento.

Para cualquier proceso donde la calidad sea crítica, esta estabilidad garantiza que el perfil térmico siga siendo el mismo de un lote a otro, garantizando la consistencia del producto.

Diseñados para las realidades industriales

Más allá de la pura resistencia a la temperatura, los elementos de molibdeno son valorados por su durabilidad y cómo se comportan en las realidades cotidianas de la producción industrial.

Durabilidad frente al choque térmico

Los hornos industriales a menudo se someten a ciclos rápidos de calentamiento y enfriamiento. Los elementos de molibdeno están diseñados para soportar este ciclo térmico sin agrietarse ni degradarse.

Esta resiliencia se traduce directamente en una vida útil más larga y reduce el riesgo de fallo inesperado del elemento, lo que puede provocar costosas paradas de producción.

Longevidad operativa a largo plazo

La combinación de resistencia a la oxidación y estabilidad térmica confiere a estos elementos una vida operativa muy larga. No sufren los mismos efectos de envejecimiento que otros materiales que hacen que su resistencia varíe con el tiempo.

Esta longevidad reduce el coste total de propiedad al minimizar la frecuencia de reemplazo y los costes asociados de mano de obra y tiempo de inactividad.

Comprensión de las compensaciones y limitaciones

Para tomar una decisión informada, es crucial comprender dónde los elementos de molibdeno pueden no ser la opción óptima. Su rendimiento depende en gran medida de la aplicación y el entorno específicos.

El papel crítico de la atmósfera

Aunque los elementos de MoSi2 sobresalen en el aire, su temperatura máxima de funcionamiento debe reducirse en atmósferas con bajo contenido de oxígeno, reductoras o ricas en nitrógeno. La capa protectora de sílice no puede formarse correctamente, lo que hace que el elemento sea vulnerable a la degradación.

Molibdeno puro frente a MoSi2

Es importante distinguir entre el molibdeno puro y el MoSi2. El molibdeno puro se utiliza en hornos de vacío o gas inerte, a menudo para procesos de temperatura moderada como el endurecimiento y la soldadura fuerte. Carece de la resistencia a la oxidación del MoSi2 y se quemaría rápidamente en el aire a altas temperaturas.

Fragilidad a temperatura ambiente

Como muchos materiales a base de cerámica, los elementos de MoSi2 son fuertes a altas temperaturas, pero pueden ser frágiles y quebradizos a temperatura ambiente. Requieren un manejo cuidadoso durante la instalación y el mantenimiento del horno para evitar roturas.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento calefactor correcto es una decisión de ingeniería crítica. Los requisitos de su proceso deben ser su guía principal.

- Si su enfoque principal es el procesamiento a temperaturas extremas en una atmósfera de aire (hasta 1800 °C): El disilicuro de molibdeno (MoSi2) es la opción definitiva debido a su capa de óxido protectora y estabilidad.

- Si su enfoque principal es la consistencia del proceso y los perfiles de calentamiento repetibles: La resistencia estable y las características de no envejecimiento del MoSi2 garantizan un control térmico inigualable a largo plazo.

- Si está operando un horno de vacío o de gas inerte: Los elementos de molibdeno puro son una solución fiable y rentable, especialmente para aplicaciones de temperatura moderada.

Al comprender estas capacidades y limitaciones distintas, puede aprovechar las propiedades del molibdeno para lograr un control y una eficiencia superiores en sus procesos térmicos más exigentes.

Tabla de resumen:

| Beneficio clave | Descripción | Temp. máx. de funcionamiento |

|---|---|---|

| Estabilidad a temperatura extrema | Rendimiento fiable en temperaturas de horno de hasta 1800 °C (3272 °F). | 1800 °C (hasta 1900 °C) |

| Resistencia superior a la oxidación | Forma una capa de sílice autorreparable en el aire, evitando la degradación rápida. | Óptimo en atmósfera de aire |

| Larga vida útil operativa | La resistencia eléctrica estable garantiza perfiles de calentamiento constantes y repetibles. | Larga vida útil |

| Durabilidad frente al choque térmico | Resiste ciclos rápidos de calentamiento/enfriamiento comunes en la producción industrial. | Alta resistencia al ciclo térmico |

¿Listo para mejorar sus procesos a alta temperatura?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros robustos elementos calefactores de molibdeno pueden ofrecer el control térmico preciso y fiable que exigen sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?