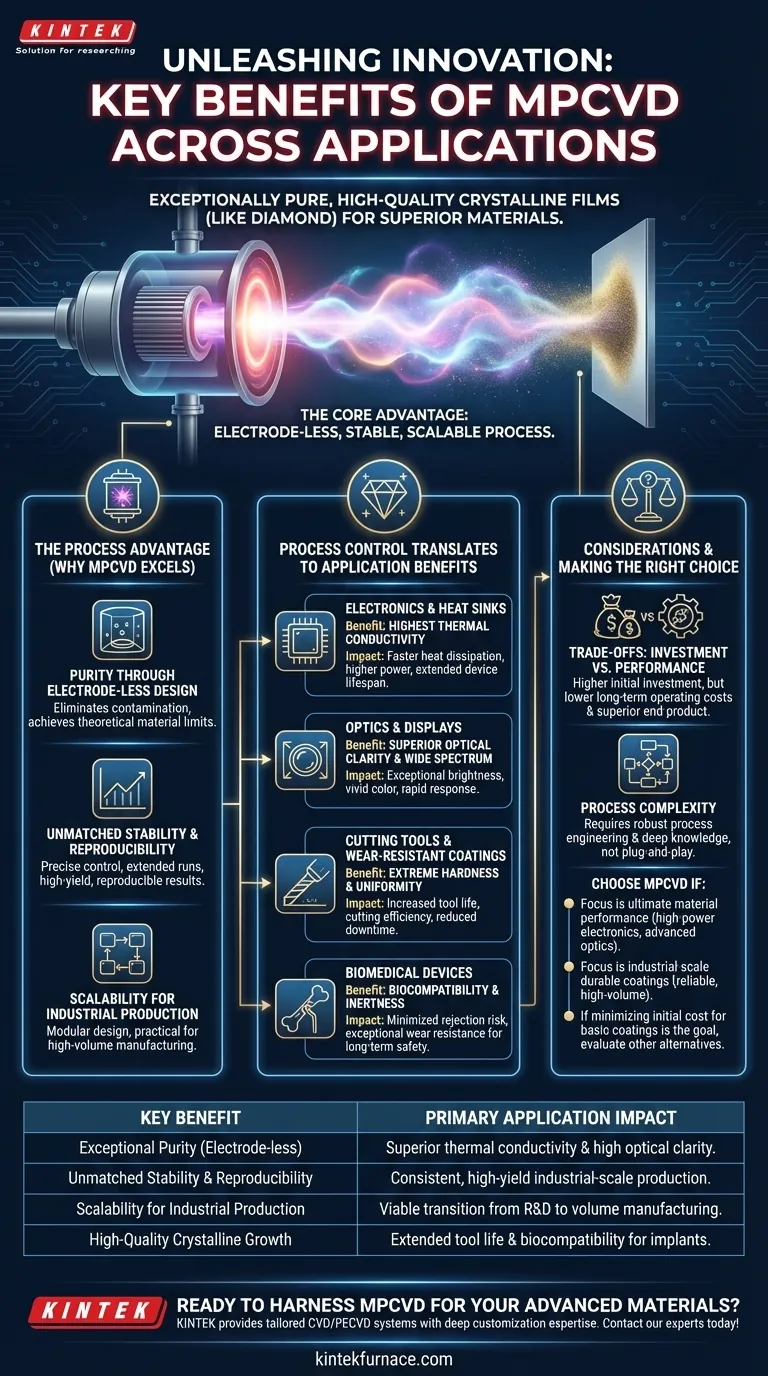

El beneficio fundamental de MPCVD es su capacidad para crecer películas cristalinas excepcionalmente puras y de alta calidad, especialmente diamante, con un nivel de control y consistencia que otros métodos luchan por igualar. Esta precisión permite la creación de materiales con propiedades físicas superiores, lo que desbloquea importantes ganancias de rendimiento en una amplia gama de aplicaciones industriales avanzadas, desde semiconductores hasta dispositivos biomédicos.

La ventaja principal de la deposición química de vapor asistida por plasma de microondas (MPCVD) no radica solo en el producto final superior, sino en el proceso mismo. Su naturaleza sin electrodos, estable y escalable es lo que hace que la producción de materiales de alta pureza y alto rendimiento sea una realidad repetible e industrialmente viable.

La ventaja del proceso: por qué MPCVD sobresale

Los beneficios específicos observados en los productos finales se originan en las ventajas inherentes del propio proceso de fabricación de MPCVD. Está diseñado para superar las limitaciones comunes de otras técnicas de deposición.

Pureza a través de un diseño sin electrodos

A diferencia de otros métodos que utilizan filamentos calientes o electrodos dentro de la cámara de reacción, MPCVD utiliza microondas para generar plasma. Este proceso sin electrodos es crítico, ya que elimina una fuente importante de contaminación.

El resultado es una película de pureza excepcional, que es directamente responsable de alcanzar los límites teóricos de las propiedades del material, como la conductividad térmica o la claridad óptica.

Estabilidad y reproducibilidad inigualables

Los sistemas MPCVD crean un área de plasma grande y estable y permiten un control preciso y estable sobre la temperatura y la composición del gas.

Esta estabilidad significa que el proceso puede funcionar continuamente durante períodos prolongados sin degradar la calidad de la película. Para aplicaciones industriales, esto se traduce en resultados de alto rendimiento y reproducibles de un lote a otro.

Escalabilidad para la producción industrial

La tecnología se basa en un diseño modular y escalable. Los sistemas se pueden adaptar para acomodar sustratos más grandes o vincularse para la fabricación de gran volumen.

Esta escalabilidad inherente hace de MPCVD una opción práctica para pasar de la investigación a escala de laboratorio a la producción industrial completa, asegurando la viabilidad económica del producto final.

Cómo el control del proceso se traduce en beneficios de aplicación

La pureza, la calidad y la consistencia que permite el proceso MPCVD son las causas directas de los avances de rendimiento observados en varios campos.

Para electrónica y disipadores de calor

La estructura cristalina casi perfecta lograda con MPCVD da como resultado películas de diamante con la conductividad térmica más alta posible.

Para los semiconductores, esto significa una disipación de calor más rápida y eficiente, lo que permite que los dispositivos funcionen a niveles de potencia más altos sin sobrecalentarse. Esto mejora directamente el rendimiento y prolonga la vida útil de los componentes electrónicos.

Para óptica y pantallas

La falta de impurezas y defectos produce diamante con una claridad óptica superior y un espectro de transmitancia muy amplio, desde UV hasta infrarrojo.

En aplicaciones como pantallas de alta resolución o ventanas ópticas especializadas, esto se traduce en un brillo excepcional, colores vivos y tiempos de respuesta rápidos, que son vitales para los sistemas de imágenes detalladas.

Para herramientas de corte y recubrimientos resistentes al desgaste

MPCVD puede depositar una película de diamante uniforme e increíblemente dura sobre herramientas de corte y otras piezas industriales. La dureza extrema y la baja fricción de esta capa son el resultado directo del crecimiento de cristal de alta calidad.

Esto conduce a un aumento dramático en la vida útil de la herramienta y la eficiencia de corte. También reduce los costos de fabricación al minimizar el tiempo de inactividad y la necesidad de reemplazo frecuente de herramientas.

Para dispositivos biomédicos

La estructura de carbono inerte y pura del diamante MPCVD lo hace altamente biocompatible. El cuerpo no lo reconoce como un material extraño, minimizando el riesgo de rechazo.

Cuando se utiliza como recubrimiento en implantes o herramientas quirúrgicas, su dureza también proporciona una resistencia excepcional al desgaste, lo que garantiza la integridad y seguridad a largo plazo del dispositivo.

Comprensión de las compensaciones y consideraciones

Aunque potente, MPCVD es una tecnología sofisticada, y su adopción requiere una clara comprensión del equilibrio entre inversión y rendimiento.

Inversión inicial vs. valor a largo plazo

Los sistemas MPCVD representan una inversión de capital significativa en comparación con métodos más simples como HFCVD (Hot Filament CVD). El equipo implica generadores de microondas precisos, sistemas de vacío y refrigeración.

Sin embargo, para aplicaciones donde el máximo rendimiento, pureza y fiabilidad no son negociables, el mayor costo inicial a menudo se justifica por menores costos operativos, menor tiempo de inactividad y la calidad superior del producto final. A menudo es más rentable que otras técnicas CVD de alta gama por la calidad que ofrece.

Complejidad del proceso

Lograr resultados óptimos con MPCVD requiere un profundo conocimiento del proceso y control sobre múltiples variables, incluida la mezcla de gases, la presión, la temperatura y la potencia de microondas.

Esta complejidad significa que la implementación exitosa depende de una ingeniería de procesos robusta. No es una solución "plug-and-play", sino un proceso industrial altamente controlado para crear materiales de alto valor.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán si MPCVD es la tecnología más efectiva para usted.

- Si su enfoque principal es el rendimiento máximo del material: Para aplicaciones exigentes en electrónica de alta potencia, óptica avanzada o implantes médicos donde la pureza y la calidad del cristal son primordiales, MPCVD es la opción líder en la industria.

- Si su enfoque principal es la producción a escala industrial de recubrimientos duraderos: La combinación única de MPCVD de altas tasas de crecimiento, estabilidad y escalabilidad lo hace ideal para fabricar herramientas y componentes confiables y de alto rendimiento en volumen.

- Si su enfoque principal es minimizar el costo de capital inicial para recubrimientos básicos: Para aplicaciones menos exigentes donde un cierto nivel de impureza es aceptable, debe evaluar MPCVD frente a alternativas de deposición más simples y de menor costo.

En última instancia, MPCVD permite a ingenieros y científicos ir más allá de las limitaciones de los materiales convencionales al proporcionar una vía confiable para fabricar películas cristalinas casi perfectas.

Tabla resumen:

| Beneficio clave | Impacto principal de la aplicación |

|---|---|

| Pureza excepcional (Diseño sin electrodos) | Conductividad térmica superior para electrónica; alta claridad óptica para pantallas y lentes. |

| Estabilidad y reproducibilidad inigualables | Producción consistente y de alto rendimiento para la fabricación a escala industrial. |

| Escalabilidad para la producción industrial | Transición viable de I+D a la fabricación en volumen de recubrimientos y componentes. |

| Crecimiento cristalino de alta calidad | Mayor vida útil de la herramienta para aplicaciones de corte; biocompatibilidad para implantes médicos. |

¿Listo para aprovechar el poder de MPCVD para sus materiales avanzados? En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar soluciones personalizadas de hornos de alta temperatura, incluidos sistemas avanzados de CVD/PECVD. Nuestra sólida experiencia en personalización profunda garantiza que podemos satisfacer sus requisitos experimentales y de producción únicos para el crecimiento de películas de diamante de alta pureza. Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología MPCVD puede impulsar su innovación.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cómo puede la integración de hornos de tubo CVD con otras tecnologías beneficiar la fabricación de dispositivos? Desbloquee procesos híbridos avanzados

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores