Para la fundición de metales preciosos, los principales beneficios de un horno de inducción son un control inigualable sobre el proceso, lo que garantiza la máxima pureza del material y minimiza las costosas pérdidas. A diferencia de los métodos basados en llamas, el calentamiento por inducción proporciona un entorno limpio, contenido y altamente eficiente que es perfectamente adecuado para materiales de alto valor como el oro, la plata y los metales del grupo del platino.

El problema central en la fundición de metales preciosos no es simplemente fundir el material, sino preservar su valor inherente. Los hornos de inducción sobresalen porque su tecnología fundamental está diseñada para proteger los activos de la oxidación, la contaminación y el desperdicio, entregando un producto final de la más alta pureza y rendimiento posibles.

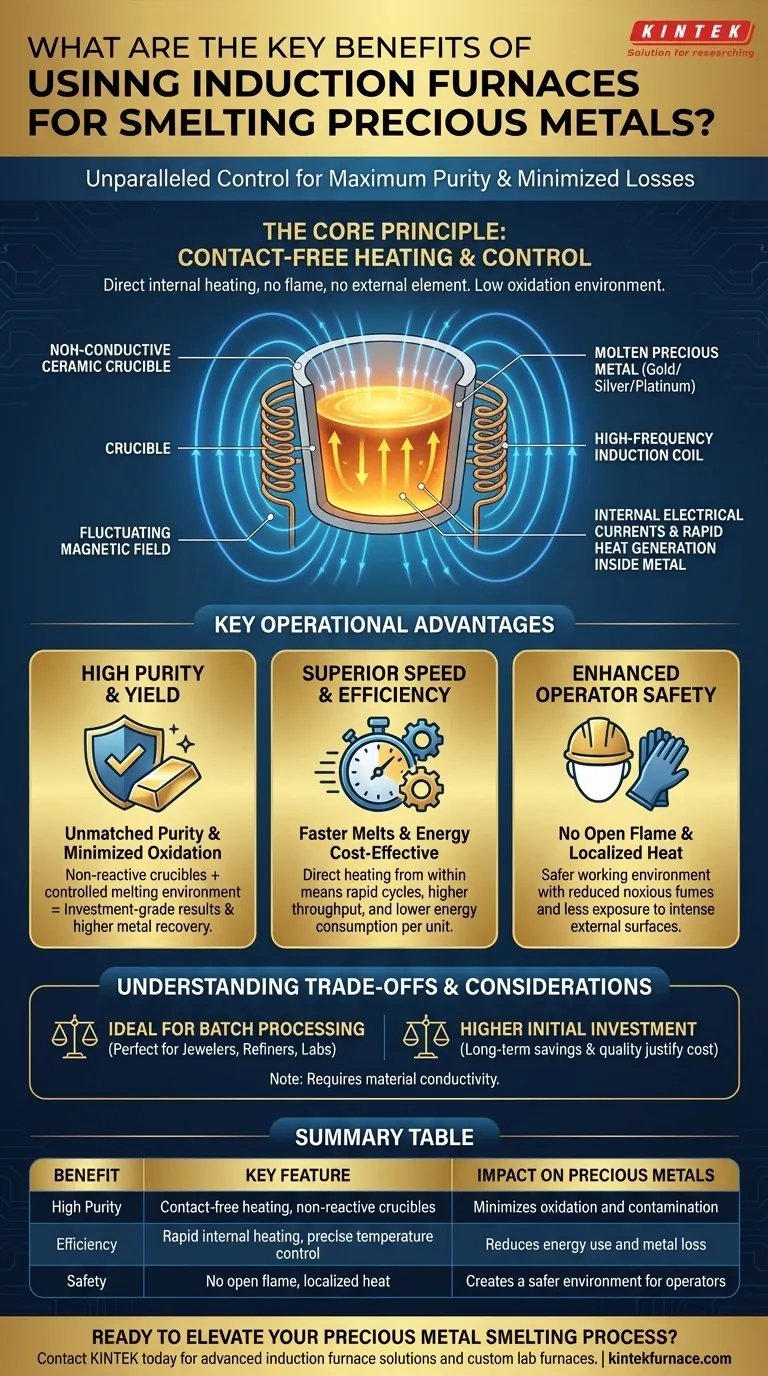

El principio fundamental: cómo la inducción protege sus activos

Para comprender los beneficios, primero debe comprender el proceso. Un horno de inducción no utiliza una llama externa ni un elemento calefactor para fundir el metal.

Calentamiento sin contacto

Un horno de inducción utiliza una potente bobina de inducción de alta frecuencia para crear un campo magnético fluctuante. Cuando un material conductor como el oro o la plata se coloca dentro de este campo (dentro de un crisol), el campo induce potentes corrientes eléctricas directamente dentro del propio metal.

Esta resistencia eléctrica interna genera un calor preciso y rápido. El calor se origina dentro del metal, no de una fuente externa, lo que lleva a una fusión increíblemente rápida y eficiente.

Un entorno de fusión controlado

Debido a que no hay combustión, el proceso de fusión tiene inherentemente bajos niveles de oxígeno. Esto es crítico para los metales preciosos, ya que reduce drásticamente la oxidación, una reacción química que puede convertir una porción de su valioso metal en escoria o ganga sin valor.

Este entorno controlado significa que más de su metal termina en la barra o fundición final, maximizando su rendimiento.

La importancia del crisol

El metal se mantiene en un recipiente no conductor llamado crisol. Para los metales preciosos, estos suelen estar hechos de materiales especializados no reactivos como el grafito o la cerámica.

Esto asegura que ninguna impureza del recipiente pueda filtrarse en la fundición, lo cual es esencial para lograr los altos niveles de pureza requeridos para lingotes de grado de inversión o joyas finas.

Ventajas operativas clave

El principio de calentamiento único de los hornos de inducción se traduce en beneficios operativos directos cuando se trabaja con metales preciosos.

Precisión de temperatura inigualable

Los sistemas de inducción ofrecen un control de temperatura extremadamente preciso. Puede establecer y mantener una temperatura específica, evitando el sobrecalentamiento que puede vaporizar ciertos metales en una aleación o degradar el material.

Esta consistencia es vital para crear aleaciones confiables y lograr resultados repetibles con cada fusión.

Velocidad y eficiencia superiores

Dado que el calor se genera directamente dentro del metal, las fusiones se completan mucho más rápido que en los hornos tradicionales, que primero deben calentar toda la cámara.

Esta velocidad se traduce en un mayor rendimiento y un menor consumo de energía por onza o kilogramo de metal fundido, lo que hace que el proceso sea más rentable a largo plazo.

Mayor seguridad para el operador

Los hornos de inducción son significativamente más seguros que los hornos de combustible o la fundición con soplete. No hay llama abierta, humos nocivos de la combustión ni superficies externas intensamente calientes.

El calor se localiza en el metal dentro del crisol, creando un ambiente de trabajo más seguro y cómodo para el operador.

Comprensión de las compensaciones y consideraciones

Si bien es muy ventajosa, la tecnología de inducción tiene características específicas que debe considerar.

Ideal para procesamiento por lotes

La mayoría de los hornos de inducción están diseñados para el procesamiento por lotes, es decir, fundir una cantidad específica de material a la vez. Esto es perfecto para joyeros, refinadores o laboratorios que manejan diversas aleaciones y tamaños de fusión.

Sin embargo, pueden ser menos adecuados que los hornos continuos para operaciones industriales masivas de un solo metal que funcionan 24/7.

Costo de inversión inicial

El costo inicial de un horno de inducción es típicamente más alto que el de un horno de gas simple o una configuración de soplete. Esta es una pieza de equipo sofisticada.

Esta inversión inicial a menudo se justifica por los ahorros a largo plazo derivados de la reducción de la pérdida de metal, las menores facturas de energía y la mayor calidad del producto.

Se requiere conductividad del material

El principio del calentamiento por inducción se basa en que el material sea eléctricamente conductor. Esto lo hace perfecto para todos los metales, pero no apto para fundir materiales no conductores como vidrio o esmalte de la misma manera.

Tomar la decisión correcta para su objetivo

La selección del horno de inducción adecuado depende completamente de su aplicación y escala específicas.

- Si su enfoque principal es el trabajo artesanal a pequeña escala o la reparación de joyas: Un horno de sobremesa más pequeño y de menor kilovatio proporciona la precisión y el control necesarios para lotes personalizados sin un desperdicio significativo.

- Si su enfoque principal es la refinación a mediana escala o la producción de lingotes: Un horno de capacidad media a alta (por ejemplo, de 5 kg a 50 kg) ofrece la eficiencia y la velocidad requeridas para fusiones más grandes, manteniendo un estricto control de la pureza.

- Si su enfoque principal es trabajar con diversas aleaciones o metales del grupo del platino a alta temperatura: Asegúrese de que la combinación de horno y crisol esté explícitamente clasificada para las temperaturas requeridas, ya que la precisión es primordial para evitar la pérdida de material y garantizar la integridad de la aleación.

En última instancia, adoptar un horno de inducción es tomar el control directo sobre la calidad y el valor de sus metales preciosos.

Tabla resumen:

| Beneficio | Característica clave | Impacto en los metales preciosos |

|---|---|---|

| Alta pureza | Calentamiento sin contacto, crisoles no reactivos | Minimiza la oxidación y la contaminación para resultados de grado de inversión |

| Eficiencia | Calentamiento interno rápido, control preciso de la temperatura | Reduce el uso de energía y la pérdida de metal, aumentando la rentabilidad |

| Seguridad | Sin llama abierta, calor localizado | Crea un entorno más seguro para los operadores que manipulan materiales de alto valor |

¿Listo para elevar su proceso de fundición de metales preciosos? Contacte a KINTEK hoy mismo para explorar nuestras soluciones avanzadas de hornos de inducción. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ayudándole a lograr una pureza, eficiencia y seguridad superiores. Póngase en contacto ahora para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje