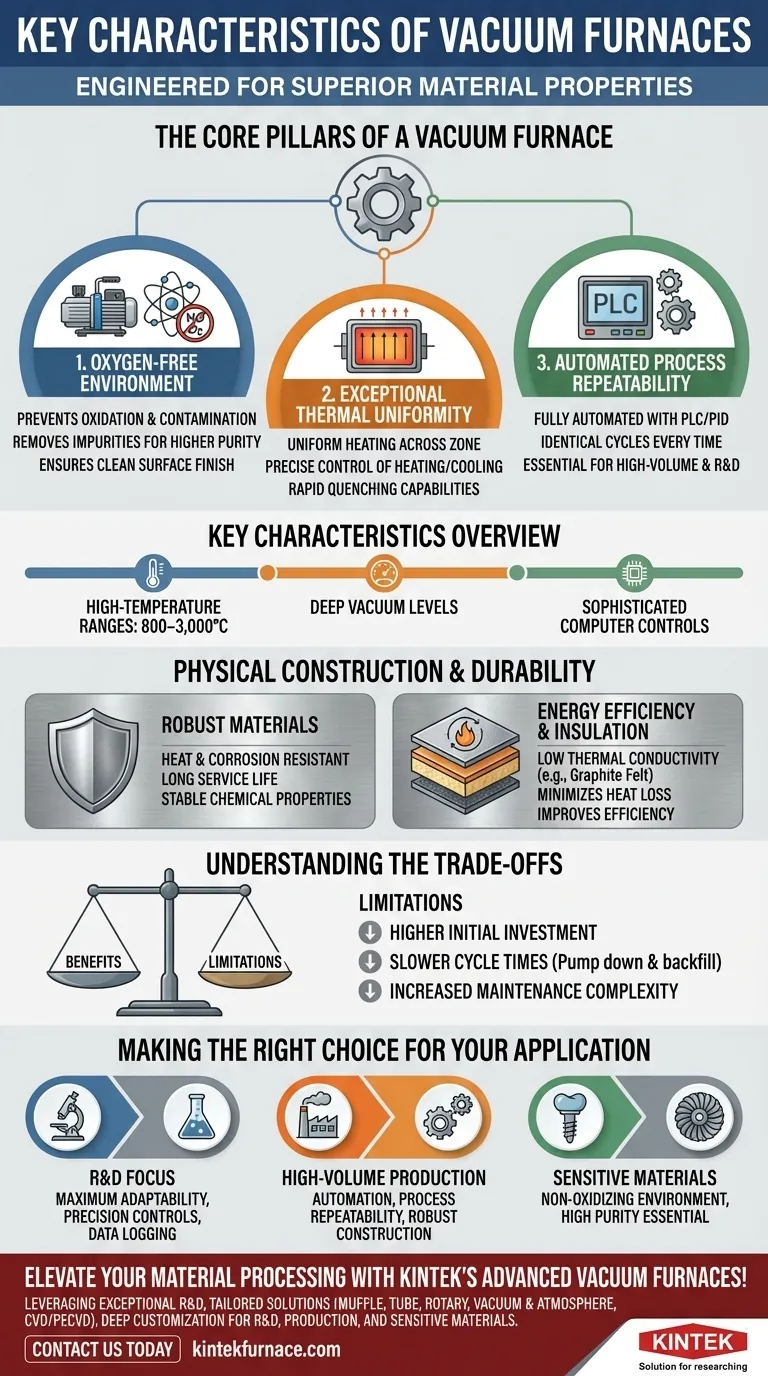

En esencia, los hornos de vacío se definen por tres pilares: un entorno libre de oxígeno controlado con precisión, una uniformidad térmica excepcional y la repetibilidad del proceso automatizado. Estos sistemas están diseñados para realizar procesos a alta temperatura como soldadura fuerte, sinterización y tratamiento térmico sin introducir contaminación ni oxidación, lo que permite obtener propiedades superiores del material. Las características clave incluyen rangos de alta temperatura (800–3,000 °C), niveles de vacío profundos y controles informáticos sofisticados para resultados precisos y repetibles.

Un horno de vacío no es solo una herramienta para calentar materiales; es un entorno altamente controlado diseñado para mejorar fundamentalmente las propiedades del material al eliminar la interferencia atmosférica y gestionar cada fase del ciclo térmico con extrema precisión.

Los pilares centrales de un horno de vacío

El valor de un horno de vacío proviene de su capacidad para crear un entorno de procesamiento prístino y altamente controlado. Esto se logra mediante la integración de tres principios operativos clave.

El entorno de vacío: prevención de la contaminación

La característica más fundamental es el vacío en sí mismo. Al eliminar el aire y otros gases, el horno crea un entorno libre de oxígeno.

Esto previene la oxidación y otras reacciones químicas no deseadas que de otro modo ocurrirían a altas temperaturas, asegurando un acabado superficial limpio y brillante en las piezas procesadas.

Además, el vacío elimina activamente los subproductos volátiles y las impurezas del material durante el calentamiento, lo que da como resultado un producto final de mayor pureza.

Gestión térmica de precisión

Los hornos de vacío proporcionan un control incomparable sobre todo el ciclo térmico. Están diseñados para una excelente uniformidad de temperatura en toda la zona calentada, asegurando que cada pieza se procese de manera idéntica.

Los sistemas avanzados ofrecen un control preciso sobre las velocidades de calentamiento, los tiempos de remojo y las velocidades de enfriamiento. Esto es fundamental para lograr microestructuras y propiedades mecánicas específicas en materiales sensibles.

Muchos modelos cuentan con capacidades de enfriamiento rápido (temple) utilizando rellenos de gas inerte, lo que permite realizar procesos específicos de endurecimiento y revenido en un único ciclo controlado.

Control de procesos automatizado y repetibilidad

Los hornos de vacío modernos están totalmente automatizados. Utilizan controladores lógicos programables (PLC) y sofisticados sistemas de control PID para ejecutar recetas térmicas complejas con una precisión perfecta.

Este control informático garantiza que cada ciclo sea idéntico, lo que proporciona una repetibilidad excepcional que es esencial tanto para la producción de gran volumen como para la investigación científica sensible.

Los operadores suelen interactuar a través de una interfaz de pantalla táctil, lo que les permite monitorear el proceso, ajustar parámetros y registrar datos para el control de calidad y la validación del proceso.

Construcción física y durabilidad

Las condiciones extremas dentro de un horno de vacío exigen una construcción robusta y altamente diseñada.

Materiales robustos para condiciones extremas

La cámara del horno y los componentes internos están construidos con materiales que exhiben una excelente resistencia al calor y a la corrosión y propiedades químicas estables.

Esta construcción duradera evita el colapso o la degradación del horno con el tiempo, asegurando una larga vida útil incluso bajo un uso industrial exigente.

Eficiencia energética y aislamiento

La zona caliente está fuertemente aislada con materiales que tienen una baja conductividad térmica, como fieltro de grafito o fibra cerámica.

Este diseño minimiza la pérdida de calor al entorno circundante, mejorando la eficiencia energética y manteniendo baja la temperatura de la superficie externa del horno para una operación más segura.

Comprender las compensaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los hornos de vacío son sistemas complejos que involucran bombas de vacío, controles sofisticados y construcción de cámaras especializadas. Esto resulta en un costo inicial significativamente mayor en comparación con los hornos atmosféricos convencionales.

Tiempos de ciclo más lentos

La necesidad de evacuar la cámara al nivel de vacío requerido antes de calentar y luego rellenarla para enfriar añade tiempo al proceso general. Esto puede resultar en tiempos de ciclo más largos en comparación con el tratamiento térmico atmosférico.

Mayor complejidad de mantenimiento

El sistema de vacío, incluidas las bombas, los sellos y los manómetros, requiere un mantenimiento regular y especializado para garantizar un rendimiento óptimo y prevenir fugas. Esto añade una capa de complejidad y costo a la operación a largo plazo.

Tomar la decisión correcta para su aplicación

La selección de un horno depende totalmente de su material, proceso y resultado deseado.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un horno con máxima adaptabilidad de procesos, controles de precisión y registro de datos completo para la experimentación.

- Si su enfoque principal es la producción de gran volumen: Enfatice la automatización, la repetibilidad del proceso y la construcción robusta para garantizar una calidad constante y un alto tiempo de actividad.

- Si su enfoque principal es el procesamiento de materiales sensibles (por ejemplo, superaleaciones, implantes médicos): El entorno sin oxidación y de alta pureza es su característica más crítica, lo que hace que un horno de vacío sea esencial.

En última instancia, un horno de vacío es la opción definitiva cuando la integridad y las propiedades del material no pueden verse comprometidas.

Tabla de resumen:

| Característica | Detalles clave |

|---|---|

| Entorno de vacío | Sin oxígeno, previene la oxidación, elimina impurezas para alta pureza |

| Gestión térmica | Calentamiento uniforme, control preciso de las velocidades y el enfriamiento, temple rápido |

| Automatización | Controles PLC y PID para repetibilidad, interfaz de pantalla táctil, registro de datos |

| Construcción | Materiales resistentes al calor y a la corrosión, duraderos para una larga vida útil |

| Eficiencia energética | Zona caliente aislada, baja conductividad térmica, pérdida de calor reducida |

| Limitaciones | Mayor costo inicial, tiempos de ciclo más lentos, mayor necesidad de mantenimiento |

¡Mejore su procesamiento de materiales con los hornos de vacío avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para I+D, producción de gran volumen o materiales sensibles como superaleaciones e implantes médicos. Logre resultados libres de contaminación y propiedades superiores del material. ¡Contáctenos hoy para analizar cómo nuestras soluciones de hornos de alta temperatura pueden optimizar sus procesos e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase