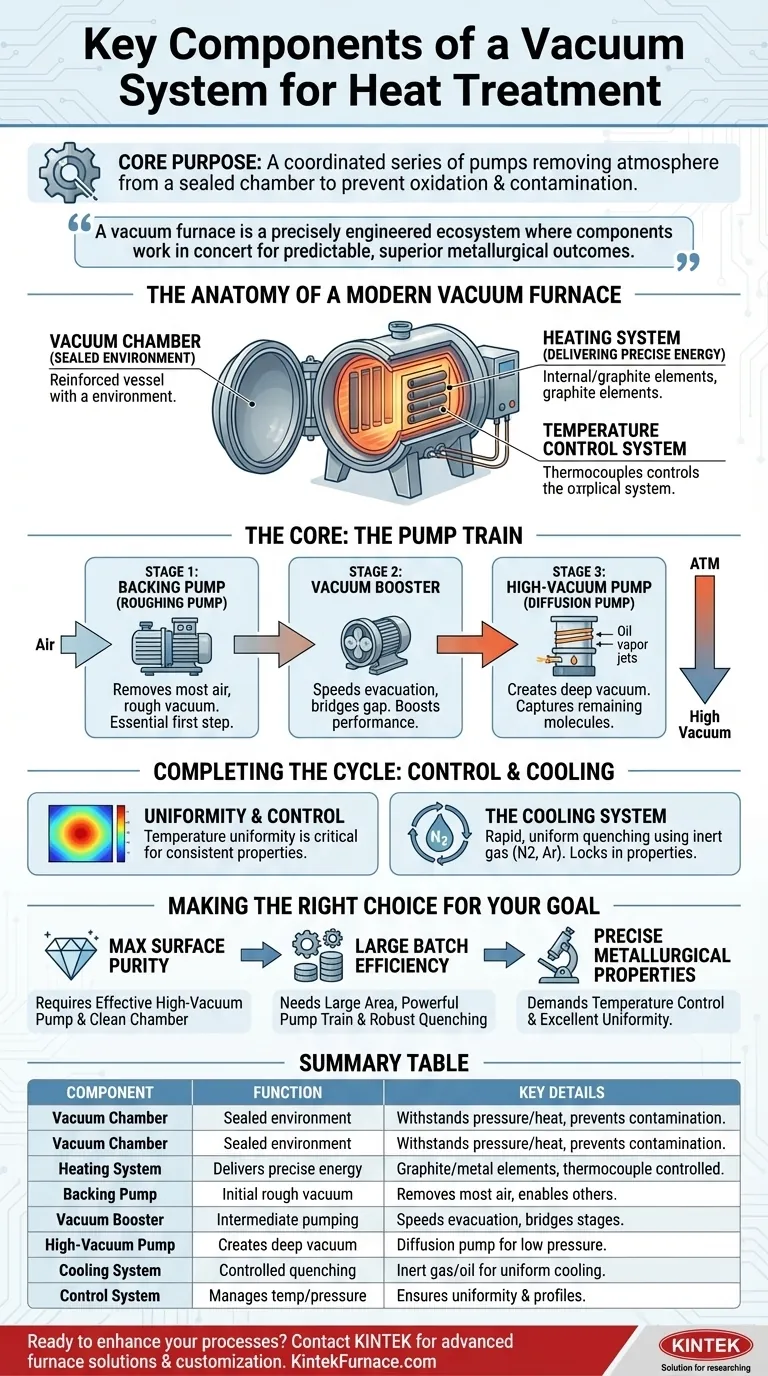

En esencia, un sistema de vacío para el tratamiento térmico es una serie coordinada de bombas diseñadas para eliminar la atmósfera de una cámara sellada. Los componentes principales son una bomba de respaldo (o desbaste), un sobrealimentador de vacío (booster) y una bomba de alto vacío, como una bomba de difusión. Estos trabajan en secuencia para reducir la presión interna, creando el ambiente necesario para procesar materiales sin oxidación ni contaminación.

Un horno de vacío es más que solo sus bombas. Es un ecosistema diseñado con precisión donde la cámara, los elementos calefactores, el tren de bombas y el sistema de enfriamiento trabajan al unísono para controlar el ambiente del material, asegurando resultados metalúrgicos predecibles y superiores.

La Anatomía de un Horno de Vacío Moderno

Para comprender el sistema de vacío, primero debe verlo en el contexto de todo el horno. Cada parte tiene una función distinta y crítica.

La Cámara de Vacío: El Entorno Sellado

La cámara de vacío, o recipiente, es el corazón del horno. Es un contenedor sellado diseñado para soportar tanto la presión atmosférica externa extrema cuando se genera el vacío como las intensas temperaturas internas del ciclo de tratamiento térmico.

Su integridad es primordial; cualquier fuga compromete todo el proceso al permitir la entrada de contaminantes como oxígeno y nitrógeno.

El Sistema de Calentamiento: Suministro de Energía Precisa

Dentro de la cámara se encuentran los elementos calefactores, generalmente hechos de grafito o metales refractarios. Estos elementos generan el calor requerido para el proceso.

Esto se rige por un sistema de control de temperatura, que utiliza termopares para monitorear la temperatura dentro de la cámara y ajustar la potencia a los elementos, asegurando que el material siga un perfil de calentamiento preciso.

El Núcleo del Vacío: El Tren de Bombas

Ninguna bomba individual puede llevar eficientemente un horno desde la presión atmosférica hasta un vacío profundo. En cambio, una serie de bombas, conocida como "tren de bombas", trabaja conjuntamente en etapas.

Etapa 1: La Bomba de Respaldo

La bomba de respaldo (también llamada bomba de desbaste) realiza el trabajo inicial pesado. Elimina la gran mayoría del aire de la cámara, reduciendo la presión desde los niveles atmosféricos hasta un vacío "basto" o "de desbaste".

Esta bomba no puede crear el alto vacío necesario para el tratamiento, pero es el primer paso esencial y proporciona el entorno de baja presión necesario para que las otras bombas operen.

Etapa 2: El Sobrealimentador de Vacío (Booster)

Un sobrealimentador de vacío (booster) actúa como una etapa intermedia. "Aumenta" el rendimiento de la bomba de respaldo, ayudando a mover un gran volumen de moléculas de gas más rápidamente.

Sirve de puente operacional entre la bomba de desbaste y la bomba de alto vacío, reduciendo significativamente el tiempo necesario para alcanzar la presión objetivo.

Etapa 3: La Bomba de Alto Vacío

Una vez que el booster y la bomba de respaldo han reducido la presión lo suficiente, la bomba de alto vacío toma el relevo. El tipo más común en esta aplicación es la bomba de difusión.

Esta bomba funciona utilizando un chorro de vapor de aceite a alta velocidad para capturar las moléculas de aire restantes y arrastrarlas fuera de la cámara. Esto es lo que crea el entorno de presión extremadamente baja requerido para prevenir la oxidación y asegurar la pureza de la superficie.

Completando el Ciclo: Control y Enfriamiento

Crear el vacío es solo una parte del proceso. Las propiedades del material se fijan durante la fase de enfriamiento.

Uniformidad y Control

El rendimiento de un horno no solo se mide por su nivel de vacío final. La uniformidad de la temperatura en el área de trabajo efectiva es un indicador crítico de calidad.

Una uniformidad deficiente conduce a propiedades inconsistentes del material, haciendo que el proceso no sea fiable para aplicaciones de alto riesgo como componentes aeroespaciales o médicos.

El Sistema de Enfriamiento

Después del ciclo de calentamiento, el material debe enfriarse a una velocidad controlada. Esto se realiza mediante un sistema de enfriamiento, que a menudo utiliza gas inerte a alta presión (como nitrógeno o argón) para apagar (quench) las piezas de forma rápida y uniforme dentro de la cámara.

Existen otros métodos, como el apagado en aceite al vacío, para aplicaciones específicas, pero el apagado con gas es común por su limpieza y control.

Tomando la Decisión Correcta para su Objetivo

Comprender cómo contribuye cada componente al resultado final le permite seleccionar el proceso adecuado para su objetivo específico.

- Si su enfoque principal es la máxima pureza y brillo superficial: Su proceso debe utilizar una bomba de alto vacío efectiva (como una bomba de difusión) y una cámara meticulosamente limpia para minimizar cualquier contaminación.

- Si su enfoque principal es procesar grandes lotes de manera eficiente: Es esencial un horno con una gran área de trabajo efectiva, un tren de bombas potente para una evacuación rápida y un sistema de apagado por gas robusto para un enfriamiento rápido.

- Si su enfoque principal es lograr propiedades metalúrgicas precisas: Los componentes más críticos son el sistema de control de temperatura y la capacidad del horno para mantener una excelente uniformidad de temperatura en toda la carga de trabajo.

Al comprender la función de cada componente, usted obtiene control directo sobre la calidad y consistencia de su producto tratado térmicamente.

Tabla de Resumen:

| Componente | Función | Detalles Clave |

|---|---|---|

| Cámara de Vacío | Entorno sellado | Resiste la presión y el calor, previene la contaminación |

| Sistema de Calentamiento | Suministra energía precisa | Utiliza elementos de grafito/metal, controlado por termopares |

| Bomba de Respaldo | Vacío inicial de desbaste | Elimina la mayor parte del aire, habilita otras bombas |

| Sobrealimentador de Vacío | Bombeo intermedio | Acelera la evacuación, une el desbaste con el alto vacío |

| Bomba de Alto Vacío | Crea vacío profundo | A menudo una bomba de difusión para entornos de baja presión |

| Sistema de Enfriamiento | Apagado controlado | Usa gas inerte o aceite para enfriamiento uniforme |

| Sistema de Control | Gestiona temperatura y presión | Asegura uniformidad y perfiles de calentamiento precisos |

¿Listo para mejorar sus procesos de tratamiento térmico con sistemas de vacío fiables? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como Hornos de Muffle, de Tubo, Giratorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas para resultados metalúrgicos superiores. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso