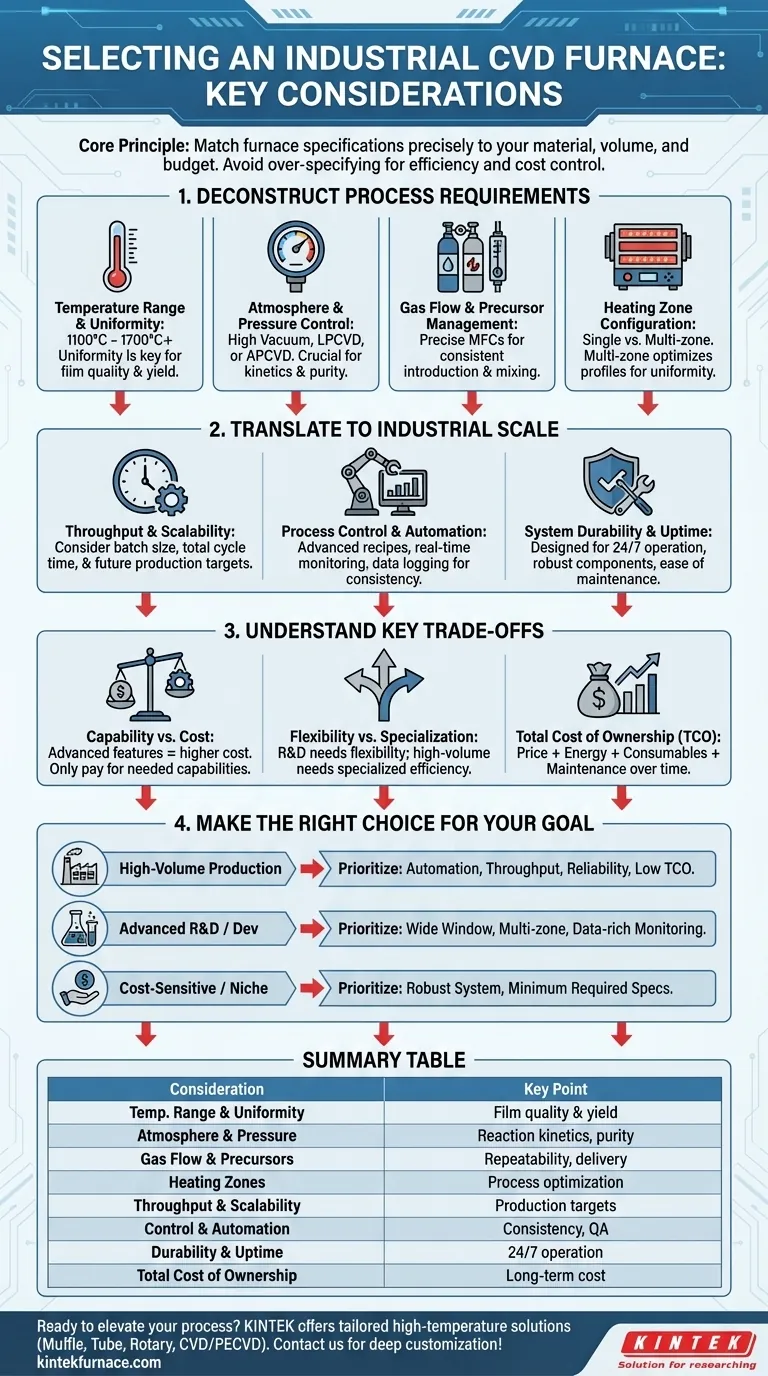

La selección de un horno CVD industrial es una decisión crítica que equilibra las capacidades técnicas fundamentales con las demandas prácticas de la fabricación a gran escala. La clave es alinear las especificaciones del horno, como su rango de temperatura, control de atmósfera y precisión del flujo de gas, con sus requisitos industriales específicos de rendimiento, consistencia del proceso y costo total de propiedad a largo plazo.

El enfoque más efectivo no es comprar el horno con las especificaciones más altas, sino seleccionar aquel cuyas capacidades estén precisamente alineadas con su material específico, el volumen de producción requerido y el presupuesto operativo. Una falta de alineación en cualquiera de estas áreas conduce a ineficiencia y costos innecesarios.

Desglosando sus Requisitos de Proceso

Antes de evaluar cualquier hardware, debe comprender completamente su proceso de deposición química de vapor (CVD). El horno es el entorno donde reside este proceso; sus parámetros definen su éxito.

Rango y Uniformidad de Temperatura

La elección de materiales y las propiedades de película deseadas dictan la temperatura de operación requerida. Los hornos a menudo se agrupan por su temperatura máxima, con rangos comunes que oscilan entre 1100°C, 1400°C y 1700°C o superior.

Igual de importante es la uniformidad de la temperatura en toda la zona de calentamiento. Una mala uniformidad conduce a variaciones en el espesor y la calidad de la película, lo que afecta directamente el rendimiento y la calidad del producto.

Control de Atmósfera y Presión

El horno debe crear y mantener de manera confiable la atmósfera específica que necesita su proceso. Esto puede variar desde un alto vacío hasta entornos de baja presión (LPCVD) o presión atmosférica (APCVD).

El control preciso de la presión es esencial para gestionar la cinética de la reacción y asegurar que la película depositada tenga la morfología y pureza deseadas.

Gestión del Flujo de Gas y Precursores

Un horno CVD es inútil sin un preciso sistema de suministro de gas. Esto involucra controladores de flujo másico (MFC) que regulan el flujo de gases precursores, gases portadores y reactivos con alta precisión.

La capacidad del sistema para introducir, mezclar y purgar estos gases de manera consistente de una receta a otra es fundamental para lograr resultados repetibles.

Configuración de la Zona de Calentamiento

Los hornos pueden tener una zona de calentamiento única o múltiples zonas. Una zona única es más simple y a menudo suficiente para procesos más pequeños o menos sensibles.

Los hornos multizona ofrecen un control superior sobre el perfil de temperatura a lo largo de la longitud del tubo de proceso. Esto es fundamental para optimizar la uniformidad de la deposición en sustratos grandes o para ejecutar reacciones complejas y sensibles a la temperatura.

Traduciendo las Necesidades del Proceso a Escala Industrial

Un horno que funciona en un laboratorio puede no ser adecuado para una planta de fabricación. Las aplicaciones industriales introducen un nuevo conjunto de demandas centradas en la economía y la fiabilidad.

Rendimiento y Escalabilidad

Este es un impulsor industrial principal. Debe evaluar la capacidad del horno, como el número de obleas o sustratos que puede procesar en un solo lote.

Considere el tiempo de ciclo completo, incluyendo carga, evacuación, calentamiento, deposición, enfriamiento y descarga. El diseño debe ser escalable para cumplir con los objetivos de producción futuros.

Control de Proceso y Automatización

Para garantizar la consistencia en miles de corridas, la automatización avanzada no es negociable. Los hornos industriales modernos utilizan control computarizado para ejecutar recetas complejas sin intervención del operador.

Busque características como el registro de datos automatizado, la monitorización del proceso en tiempo real y controles de retroalimentación de circuito cerrado. Esto garantiza que cada corrida sea idéntica y proporciona un historial completo para el aseguramiento de la calidad.

Durabilidad del Sistema y Tiempo de Actividad

Un horno industrial es un caballo de batalla que debe funcionar 24/7 con interrupciones mínimas. Su construcción debe ser robusta, utilizando componentes de alta calidad diseñados para la longevidad en un entorno exigente.

Considere la facilidad de mantenimiento y la disponibilidad de soporte y piezas de repuesto. El tiempo de inactividad excesivo por reparaciones o mantenimiento programado erosiona directamente la rentabilidad.

Comprender las Compensaciones y Errores Clave

Elegir un horno implica equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones previene errores costosos.

Capacidad frente a Costo

El horno multizona de alta temperatura más avanzado es también el más caro. Especificar en exceso su horno significa pagar por capacidades que nunca utilizará. Un análisis riguroso de sus necesidades de proceso reales es la mejor defensa contra esto.

Flexibilidad frente a Especialización

Un horno diseñado para máxima flexibilidad (por ejemplo, una amplia variedad de procesos y materiales) es ideal para I+D, pero a menudo es menos eficiente para la fabricación de alto volumen.

Por el contrario, un horno altamente especializado optimizado para un proceso entregará el mayor rendimiento y el menor costo por pieza, pero no se puede reasignar fácilmente si cambia su mezcla de productos.

Ignorar el Costo Total de Propiedad (TCO)

El precio de compra inicial es solo una parte de la ecuación. Debe calcular el TCO, que incluye instalación, consumo de energía, gases de proceso, consumibles y mantenimiento programado. Un horno más barato con altos costos de energía o tiempo de inactividad frecuente puede resultar mucho más caro a largo plazo.

Tomando la Decisión Correcta para su Objetivo

Su decisión final debe guiarse por su objetivo estratégico principal.

- Si su enfoque principal es la producción estable y de gran volumen: Priorice la automatización, el rendimiento, la fiabilidad y un bajo costo de propiedad sobre la flexibilidad.

- Si su enfoque principal es la I+D avanzada o el desarrollo de procesos: Priorice una amplia ventana operativa, control multizona y monitorización rica en datos para explorar nuevos materiales y procesos.

- Si su enfoque principal es una aplicación sensible a los costos o de nicho: Céntrese en un sistema robusto que cumpla con sus especificaciones mínimas requeridas sin una inversión excesiva en características no esenciales.

Una evaluación sistemática de estos factores garantizará que usted invierta no solo en un equipo, sino en una capacidad que impulse el éxito de su organización.

Tabla de Resumen:

| Consideración | Puntos Clave |

|---|---|

| Rango y Uniformidad de Temperatura | Dictado por los materiales; afecta la calidad de la película y el rendimiento. |

| Control de Atmósfera y Presión | Esencial para la cinética de la reacción y la pureza de la película. |

| Flujo de Gas y Gestión de Precursores | Garantiza la repetibilidad con una entrega precisa de gas. |

| Configuración de la Zona de Calentamiento | Zona única o multizona para la optimización del proceso. |

| Rendimiento y Escalabilidad | Capacidad de lote y tiempo de ciclo para objetivos de producción. |

| Control de Proceso y Automatización | Permite la consistencia y el aseguramiento de la calidad. |

| Durabilidad y Tiempo de Actividad | Diseño robusto para un tiempo de inactividad y mantenimiento mínimos. |

| Costo Total de Propiedad | Incluye costos de energía, gases y mantenimiento. |

¿Listo para elevar sus procesos industriales con un horno CVD personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, de Tubo, Giratorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos únicos de experimentación y producción, impulsando la eficiencia y reduciendo los costos. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio