En esencia, los hornos rotatorios de tiro directo se definen por su método de calentamiento: el combustible se quema directamente dentro del mismo tambor giratorio que contiene el material que se está procesando. Este diseño da como resultado una eficiencia de transferencia de calor extremadamente alta porque los gases de combustión están en contacto directo con el material. Son excepcionalmente rentables y muy adecuados para procesar grandes volúmenes de materiales que pueden tolerar la exposición a estos gases.

Un horno rotatorio de tiro directo es una herramienta potente y eficiente para el procesamiento térmico, pero su principal ventaja —el contacto directo entre la fuente de calor y el material— es también su principal limitación. La decisión de usar uno depende de si su material puede soportar una posible contaminación por subproductos de la combustión.

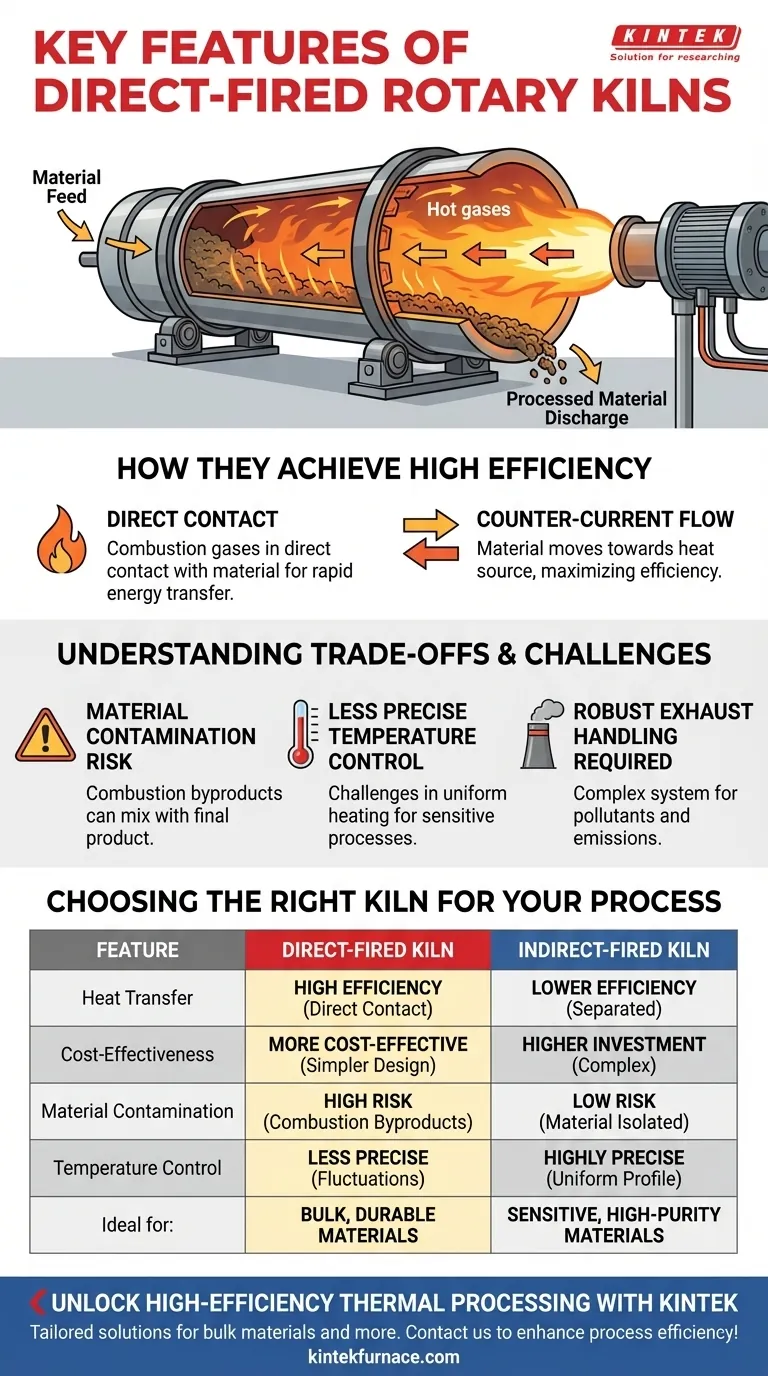

Cómo logran los hornos de tiro directo una alta eficiencia

El diseño de un horno de tiro directo está diseñado para lograr la máxima transferencia térmica y rendimiento, lo que lo convierte en un pilar en muchas industrias pesadas como el procesamiento de minerales y el reciclaje de metales.

El principio del contacto directo

La característica distintiva es la llama interna y la trayectoria de los gases. El quemador se dispara directamente en la carcasa cilíndrica del horno, y los gases calientes resultantes fluyen sobre y a través del material mientras este se voltea.

Esta interacción directa asegura una transferencia de energía térmica rápida y eficiente del gas al material sólido, minimizando el calor desperdiciado.

Flujo optimizado de gas y material

La mayoría de los hornos de tiro directo operan bajo el principio de flujo a contracorriente. El material se introduce en el extremo superior del horno, ligeramente inclinado, mientras que el quemador dispara hacia el extremo inferior (de descarga).

A medida que el horno gira, el material se voltea lentamente hacia la fuente de calor. Esto asegura que los gases más calientes hagan contacto con el material más procesado, maximizando la eficiencia térmica a lo largo de toda la longitud del horno.

Un diseño más simple conduce a la rentabilidad

Al combinar la combustión y el procesamiento en un solo recipiente, el diseño evita la necesidad de cámaras de combustión externas, tubos radiantes o camisas de calor complejas.

Esta simplicidad inherente reduce la inversión de capital inicial y a menudo conduce a menores costos de mantenimiento en comparación con los sistemas de tiro indirecto más complejos.

Comprender las compensaciones y los desafíos

La eficiencia de un horno de tiro directo conlleva compensaciones críticas que lo hacen inadecuado para ciertas aplicaciones. Comprender estas limitaciones es esencial para la selección adecuada del equipo.

Riesgo de contaminación del material

Debido a que los gases de combustión se mezclan directamente con el material del proceso, cualquier subproducto de la combustión —como cenizas, hollín o compuestos químicos específicos del combustible— puede introducirse en el producto final.

Esto hace que los hornos de tiro directo no sean apropiados para aplicaciones de alta pureza o para materiales que son sensibles o reactivos con los gases de combustión.

Menor control preciso de la temperatura

La naturaleza de una llama grande y abierta dentro del tambor puede provocar fluctuaciones de temperatura. Lograr un perfil de temperatura altamente uniforme y controlado con precisión a través de la cama de material es más difícil que en un sistema indirecto.

Si bien ofrecen resultados consistentes y repetibles para aplicaciones a granel, carecen del control fino necesario para procesos que requieren ventanas de temperatura estrechas.

Requisito de un manejo robusto de los gases de escape

El gas de escape que sale del horno contiene no solo los subproductos de la reacción térmica, sino también contaminantes de la combustión del combustible.

Esto exige un sistema robusto de manejo de gases y control de la contaminación para gestionar el polvo, las cenizas y las emisiones gaseosas como SOx y NOx, lo que añade complejidad y costo al diseño general de la planta.

Cómo elegir el horno adecuado para su proceso

Su decisión debe estar impulsada por las propiedades de su material y los objetivos de su proceso. La elección entre un horno de tiro directo e indirecto es una decisión fundamental de ingeniería basada en un conjunto claro de prioridades.

- Si su enfoque principal es el alto rendimiento y la eficiencia energética para materiales a granel: Un horno de tiro directo es casi siempre la opción superior, especialmente para materiales duraderos como minerales, menas o gránulos para techado.

- Si su enfoque principal es la pureza del producto o el procesamiento de materiales sensibles a la contaminación: Se necesita un horno de tiro indirecto para aislar el material de los gases de combustión.

- Si su enfoque principal es el control de temperatura preciso y uniforme para una reacción sensible: Un horno de tiro indirecto ofrece un control mucho mayor sobre el perfil de calentamiento.

En última instancia, la selección de la tecnología de horno correcta comienza con una comprensión profunda de su material específico y sus requisitos de procesamiento.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Alta eficiencia de transferencia de calor | El contacto directo entre los gases de combustión y el material asegura una rápida transferencia de energía. |

| Rentabilidad | El diseño simple reduce la inversión inicial y los costos de mantenimiento. |

| Adecuación para materiales a granel | Ideal para grandes volúmenes de materiales duraderos como minerales y menas. |

| Riesgo de contaminación del material | Los subproductos de la combustión pueden contaminar materiales sensibles. |

| Menor control preciso de la temperatura | Desafíos para lograr perfiles de calentamiento uniformes en comparación con los sistemas indirectos. |

| Requiere manejo robusto de gases de escape | Necesario para gestionar los contaminantes de los gases de combustión. |

Desbloquee el poder del procesamiento térmico de alta eficiencia con KINTEK

¿Está procesando materiales a granel como minerales, menas o materiales reciclables y necesita una solución rentable y de alto rendimiento? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, aprovechando nuestra excepcional I+D y fabricación interna para ofrecer sistemas personalizados. Nuestra línea de productos incluye Hornos Rotatorios y más, con profundas capacidades de personalización para satisfacer sus necesidades experimentales e industriales únicas.

¡Contáctenos hoy para discutir cómo nuestros hornos rotatorios de tiro directo pueden mejorar la eficiencia de su proceso y reducir los costos!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento

- ¿Cómo funcionan los reactores de pirólisis de horno rotatorio? Descubra la conversión eficiente de residuos en valor

- ¿Cómo se compara un horno rotatorio con un horno de lecho fijo para polvos? Optimizar la uniformidad en la producción a gran escala