En su esencia, los hornos de fusión de alta temperatura se definen por unas pocas capacidades críticas. Estas incluyen la capacidad de operar a temperaturas extremas (a menudo superando los 1000 °C), un control preciso sobre el proceso de calentamiento, una distribución uniforme de la temperatura a través del material y una construcción duradera diseñada para soportar el estrés térmico. Muchos modelos avanzados también ofrecen control de la atmósfera para evitar la contaminación durante el proceso de fusión.

La característica definitoria de un horno de fusión de alta calidad no es solo su capacidad para alcanzar temperaturas extremas, sino su capacidad para crear un entorno altamente controlado y repetible. Esta precisión es lo que transforma las materias primas en componentes con propiedades específicas y deseadas.

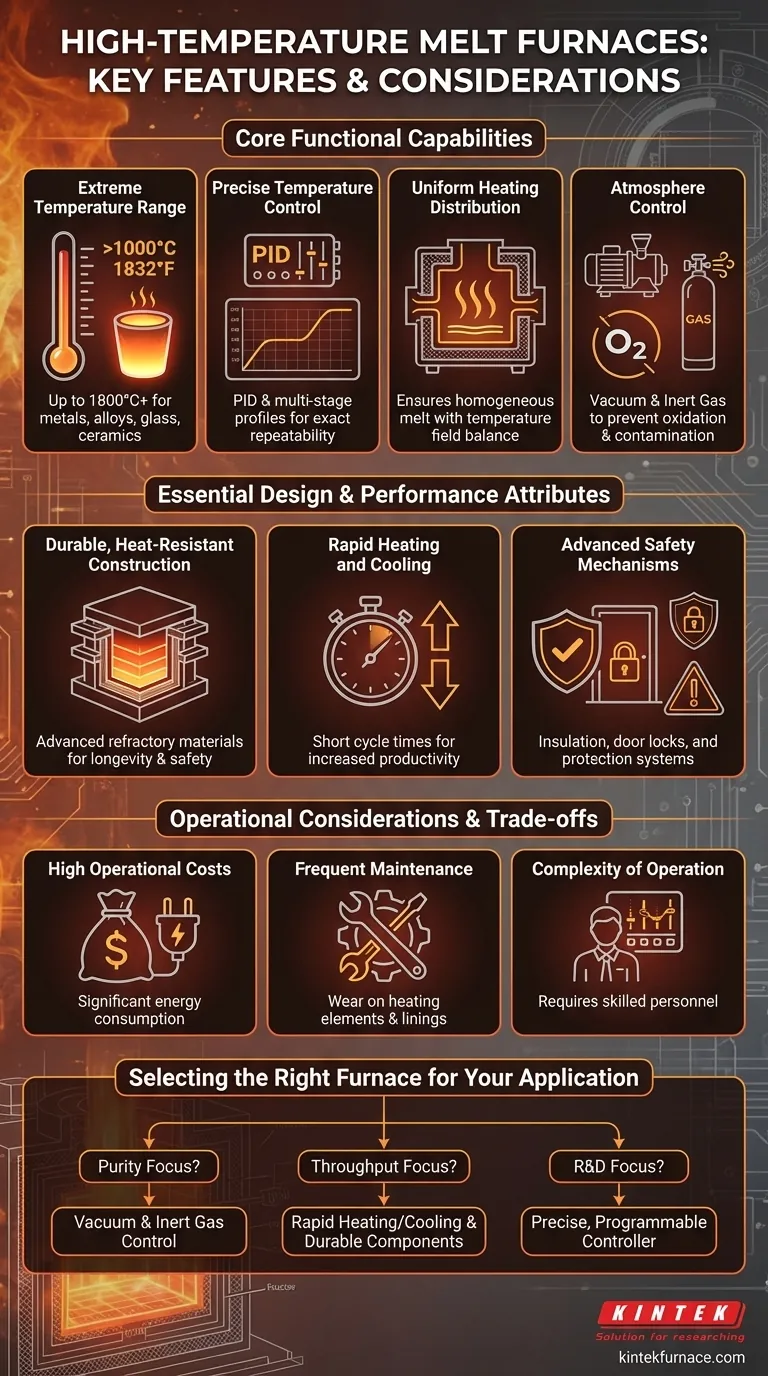

Capacidades funcionales principales

Para lograr resultados consistentes y de alta calidad, estos hornos se basan en una combinación de sistemas integrados. Cada característica tiene un propósito distinto en el proceso de fusión.

Rango de temperatura extremo

La función principal de un horno es generar calor, y estos sistemas están diseñados para operar de manera confiable a temperaturas superiores a los 1,000 °C (1832 °F), con algunos modelos especializados que alcanzan los 1,800 °C (3272 °F) o más.

Esta capacidad los hace esenciales para procesar una amplia gama de materiales, incluyendo metales industriales, aleaciones especiales, vidrio y cerámicas avanzadas.

Control de temperatura preciso

Los hornos modernos utilizan sistemas de control sofisticados, a menudo con controladores Proporcional-Integral-Derivativo (PID) o programación multietapa.

Esto permite a los operadores ejecutar perfiles de calentamiento y enfriamiento precisos, lo cual es crítico para lograr fases metalúrgicas o estructuras de materiales específicas. El resultado es una alta repetibilidad de un lote a otro.

Distribución uniforme del calentamiento

Es crucial garantizar que la temperatura sea uniforme en toda la cámara, lo que se conoce como equilibrio del campo de temperatura. Esto evita puntos calientes que podrían dañar el material o puntos fríos que conducen a una fusión incompleta.

El calentamiento uniforme garantiza que toda la masa fundida alcance la temperatura objetivo, lo que da como resultado un producto final homogéneo.

Control de atmósfera (vacío y gas inerte)

Muchas aplicaciones, especialmente las que involucran metales reactivos como el titanio o aleaciones de alta pureza, requieren una atmósfera controlada. Los hornos logran esto de dos maneras principales.

Primero, un sistema de vacío, que elimina el oxígeno y otros contaminantes que pueden causar oxidación. Segundo, la introducción de un gas inerte, como argón o nitrógeno, para crear un ambiente protector y no reactivo para la masa fundida.

Atributos esenciales de diseño y rendimiento

Más allá de las funciones principales, el diseño físico del horno y la eficiencia operativa son características clave que determinan su longevidad, seguridad y productividad.

Construcción duradera y resistente al calor

La cámara del horno y el aislamiento están construidos con materiales refractarios avanzados diseñados para soportar ciclos térmicos extremos sin degradarse. Esta construcción robusta es fundamental para la longevidad y la seguridad operativa del horno.

Calentamiento y enfriamiento rápidos

La eficiencia a menudo se mide en tiempo de ciclo. La capacidad de calentar y enfriar rápidamente aumenta significativamente la productividad y el rendimiento. Esta característica es especialmente importante en entornos de producción donde el tiempo es un factor crítico.

Mecanismos de seguridad avanzados

Operar a temperaturas tan altas presenta riesgos inherentes. Estos hornos están equipados con múltiples características de seguridad, que incluyen aislamiento térmico de alta calidad para mantener baja la temperatura de la superficie externa, mecanismos seguros de bloqueo de puertas y sistemas de protección contra sobretemperatura.

Comprendiendo las ventajas y desventajas

Aunque potentes, los hornos de fusión de alta temperatura conllevan consideraciones operativas significativas que deben sopesarse frente a sus beneficios.

Altos costos operativos

La energía requerida para alcanzar y mantener temperaturas superiores a 1,000 °C es sustancial, lo que lleva a un alto consumo de electricidad o gas. Este es un factor principal del costo total de propiedad del horno.

Requisitos de mantenimiento frecuentes

El entorno extremo provoca un desgaste significativo en componentes como elementos calefactores, termopares y revestimientos refractarios. La inspección y el reemplazo regulares son necesarios para garantizar un funcionamiento confiable y seguro.

Complejidad de operación

Estas no son máquinas simples. Operar un horno de alta temperatura, especialmente uno con controles avanzados de atmósfera y temperatura, requiere personal calificado y bien capacitado para gestionar los procesos y garantizar la seguridad.

Selección del horno adecuado para su aplicación

Su elección de horno debe estar dictada por las propiedades específicas del material y los objetivos de producción que necesita lograr.

- Si su enfoque principal son las aleaciones de alta pureza o los metales reactivos: Priorice un horno con control avanzado de atmósfera de vacío y gas inerte para evitar la oxidación.

- Si su enfoque principal es la producción de alto rendimiento: Busque un horno optimizado para ciclos rápidos de calentamiento/enfriamiento y construido con componentes excepcionalmente duraderos para minimizar el tiempo de inactividad.

- Si su enfoque principal es la investigación y el desarrollo: Seleccione un horno con un controlador de temperatura programable multietapa altamente preciso para permitir flexibilidad experimental y repetibilidad del proceso.

En última instancia, elegir el horno adecuado consiste en hacer coincidir sus capacidades de control específicas con el resultado deseado del material.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Rango de temperatura extremo | Opera de forma fiable por encima de los 1.000 °C, hasta 1.800 °C o más para metales, aleaciones, vidrio y cerámica. |

| Control preciso de la temperatura | Utiliza controladores PID para perfiles precisos de calentamiento/enfriamiento, asegurando una alta repetibilidad. |

| Distribución uniforme del calentamiento | Mantiene una temperatura uniforme para evitar puntos calientes/fríos, asegurando fusiones homogéneas. |

| Control de atmósfera | Soporta sistemas de vacío y gas inerte para evitar la oxidación y la contaminación. |

| Construcción duradera | Construido con materiales resistentes al calor para mayor longevidad y seguridad bajo estrés térmico. |

| Calentamiento/enfriamiento rápido | Permite tiempos de ciclo rápidos para aumentar la productividad y el rendimiento. |

| Mecanismos de seguridad avanzados | Incluye aislamiento, cerraduras de puertas y protección contra sobretemperatura para un funcionamiento seguro. |

¿Listo para elevar su procesamiento de materiales con un horno de fusión de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Ya sea que trabaje con metales, aleaciones, vidrio o cerámica, podemos ayudarle a lograr resultados superiores con equipos confiables y eficientes. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores