Para obtener resultados óptimos, un horno de sinterización de zirconia moderno debe combinar un control preciso de la temperatura, elementos calefactores de alta pureza y una programación inteligente. Estas características funcionan al unísono para garantizar que la restauración final logre su resistencia, translucidez y precisión dimensional objetivo sin contaminación ni defectos. Los modelos avanzados también integran funciones como enfriamiento controlado, atmósferas de vacío y ciclos de sinterización rápida para mejorar tanto la calidad del producto final como la eficiencia del flujo de trabajo del laboratorio dental.

El cambio clave en la tecnología de hornos es de simples hornos de calentamiento a sofisticados controladores de procesos. Los hornos modernos no solo se tratan de alcanzar una temperatura objetivo; se trata de gestionar con precisión todo el recorrido térmico de la zirconia, desde el calentamiento hasta la permanencia y el enfriamiento, para garantizar resultados clínicos predecibles y repetibles.

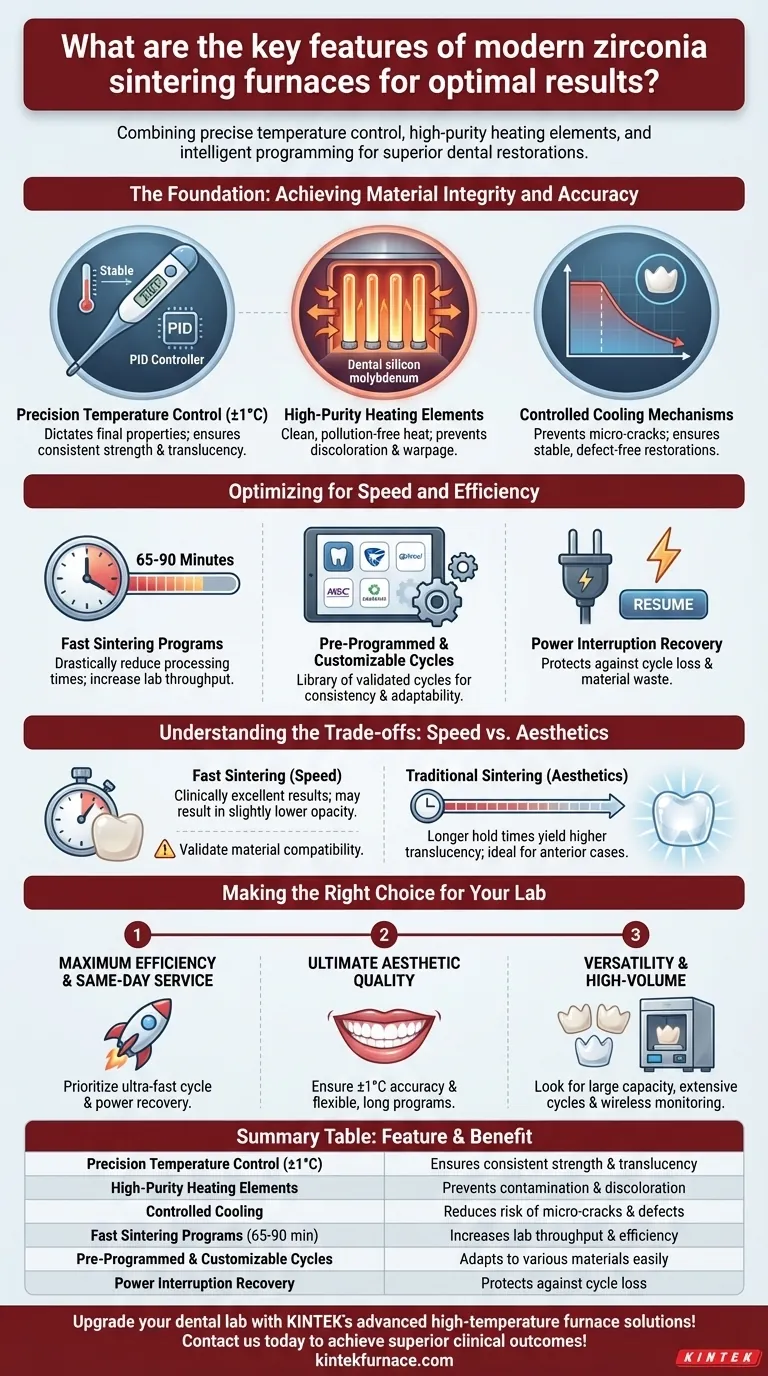

La base: lograr la integridad y precisión del material

La función principal de un horno de sinterización es transformar un bloque de zirconia molido y calcáreo en una restauración final densa, fuerte y estable. Lograr esto requiere un entorno de control extremo.

Control de temperatura de precisión

La característica más crítica es la capacidad de mantener temperaturas exactas. Los hornos modernos utilizan controladores Proporcional-Integral-Derivativo (PID) para lograr una precisión de ±1℃.

Esta precisión no es un lujo; dicta directamente las propiedades finales de la zirconia. Incluso las desviaciones menores pueden afectar negativamente la translucidez y la resistencia a la flexión del material.

Elementos calefactores de alta pureza

La contaminación es un riesgo significativo durante la sinterización. Los elementos calefactores de silicio molibdeno dental de alta pureza son el estándar de la industria por una razón.

Proporcionan un calor limpio y libre de contaminación, evitando la decoloración de la restauración. Además, están diseñados para distribuir el calor uniformemente por toda la cámara, lo cual es crucial para prevenir deformaciones y garantizar que toda la restauración se sinterice de manera uniforme.

Mecanismos de enfriamiento controlado

Cómo se enfría una restauración es tan importante como cómo se calienta. Un enfriamiento rápido y descontrolado puede inducir un choque térmico, lo que provoca microfisuras que comprometen la durabilidad a largo plazo de la corona o el puente.

Los hornos modernos incorporan funciones de enfriamiento controlado y automatizado. Estos reducen gradualmente la temperatura a una velocidad predeterminada, previniendo tensiones internas y asegurando un producto final estable y sin defectos.

Optimización de la velocidad y la eficiencia

En un laboratorio dental moderno, el tiempo es un recurso crítico. La tecnología de hornos ha evolucionado para reducir drásticamente los tiempos de procesamiento sin sacrificar la calidad, permitiendo flujos de trabajo más eficientes e incluso restauraciones para el mismo día.

Programas de sinterización rápida

La mejora del flujo de trabajo más significativa es el desarrollo de ciclos de sinterización rápida. Ciertos hornos ahora pueden completar un proceso de sinterización completo en tan solo 65 a 90 minutos, en comparación con las muchas horas que requieren los ciclos tradicionales.

Esta característica permite a los laboratorios aumentar drásticamente el rendimiento y ofrecer tiempos de respuesta más rápidos a los clínicos.

Ciclos preprogramados y personalizables

La zirconia no es un material único; existen muchas variaciones con requisitos de sinterización únicos. Una característica clave es una biblioteca de ciclos preprogramados validados para materiales específicos de los principales fabricantes.

Esto garantiza la coherencia y elimina las conjeturas. La capacidad de crear y guardar programas personalizados también proporciona la flexibilidad necesaria para adaptarse a los nuevos materiales a medida que salen al mercado.

Recuperación de interrupción de energía

Un corte de energía durante un ciclo de sinterización de varias horas puede resultar en una pérdida total de las restauraciones en el interior. Los hornos de alta gama ahora incluyen una función de memoria que permite que el ciclo se reanude exactamente donde se detuvo una vez que se restablece la energía.

Este es un elemento de seguridad crucial que protege contra la pérdida de tiempo, mano de obra y materiales valiosos.

Comprender las compensaciones: velocidad frente a estética

Si bien la sinterización rápida es una característica poderosa, es esencial comprender sus implicaciones. La elección entre un ciclo rápido y un ciclo tradicional más lento implica una compensación directa.

El impacto en la translucidez

En general, los ciclos de sinterización más lentos con tiempos de permanencia más largos producen una mayor translucidez. Esto se debe a que se le da más tiempo a la estructura cristalina del material para que se forme y se densifique por completo, lo que mejora la transmisión de la luz.

Para los casos anteriores altamente estéticos donde la máxima translucidez es el objetivo principal, un ciclo tradicional más lento es a menudo la mejor opción. La sinterización rápida, si bien produce resultados clínicamente excelentes, puede dar como resultado valores de opacidad ligeramente inferiores.

Compatibilidad de materiales

Es fundamental reconocer que no todos los materiales de zirconia están validados para la sinterización rápida. Usar un ciclo rápido en un material que no está diseñado específicamente para ello puede provocar una resistencia subóptima, una estética deficiente y una posible falla de la restauración. Siga siempre las recomendaciones específicas del fabricante de la zirconia.

Tomar la decisión correcta para su laboratorio

Seleccionar el horno adecuado depende de una comprensión clara del objetivo comercial y clínico principal de su laboratorio.

- Si su enfoque principal es la máxima eficiencia y el servicio para el mismo día: Priorice un horno con un ciclo de sinterización ultrarrápido y probado y una función confiable de recuperación de interrupción de energía.

- Si su enfoque principal es la calidad estética definitiva para casos anteriores: Asegúrese de que el horno ofrezca una precisión de temperatura excepcional (±1℃) y la flexibilidad de programas largos, lentos y personalizables.

- Si su enfoque principal es la versatilidad para un laboratorio de gran volumen: Busque una unidad con una gran capacidad de cámara, una biblioteca completa de ciclos preprogramados y conectividad inalámbrica para monitoreo remoto.

En última instancia, invertir en un horno con estas características avanzadas es una inversión en resultados predecibles y de alta calidad para su laboratorio y sus pacientes.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Control de temperatura de precisión (±1℃) | Garantiza resistencia y translucidez consistentes |

| Elementos calefactores de alta pureza | Previene la contaminación y la decoloración |

| Enfriamiento controlado | Reduce el riesgo de microfisuras y defectos |

| Programas de sinterización rápida (65-90 min) | Aumenta el rendimiento y la eficiencia del laboratorio |

| Ciclos preprogramados y personalizables | Se adapta fácilmente a varios materiales de zirconia |

| Recuperación de interrupción de energía | Protege contra la pérdida de ciclos y el desperdicio de material |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para obtener resultados óptimos de sinterización de zirconia. ¡Contáctenos hoy para mejorar su flujo de trabajo y lograr resultados clínicos superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores