Al seleccionar un horno de sinterización dental, las características más críticas a evaluar son su precisión de temperatura, la calidad de sus elementos calefactores y la capacidad de su cámara. Estos factores determinan directamente la calidad de sus restauraciones de zirconia, la vida útil del horno y su capacidad para satisfacer las demandas de producción de su laboratorio.

Elegir un horno de sinterización no es solo una decisión técnica; es una inversión estratégica en la consistencia y calidad de sus restauraciones dentales finales. El horno adecuado va más allá de simplemente calentar materiales para controlar con precisión un proceso metalúrgico complejo.

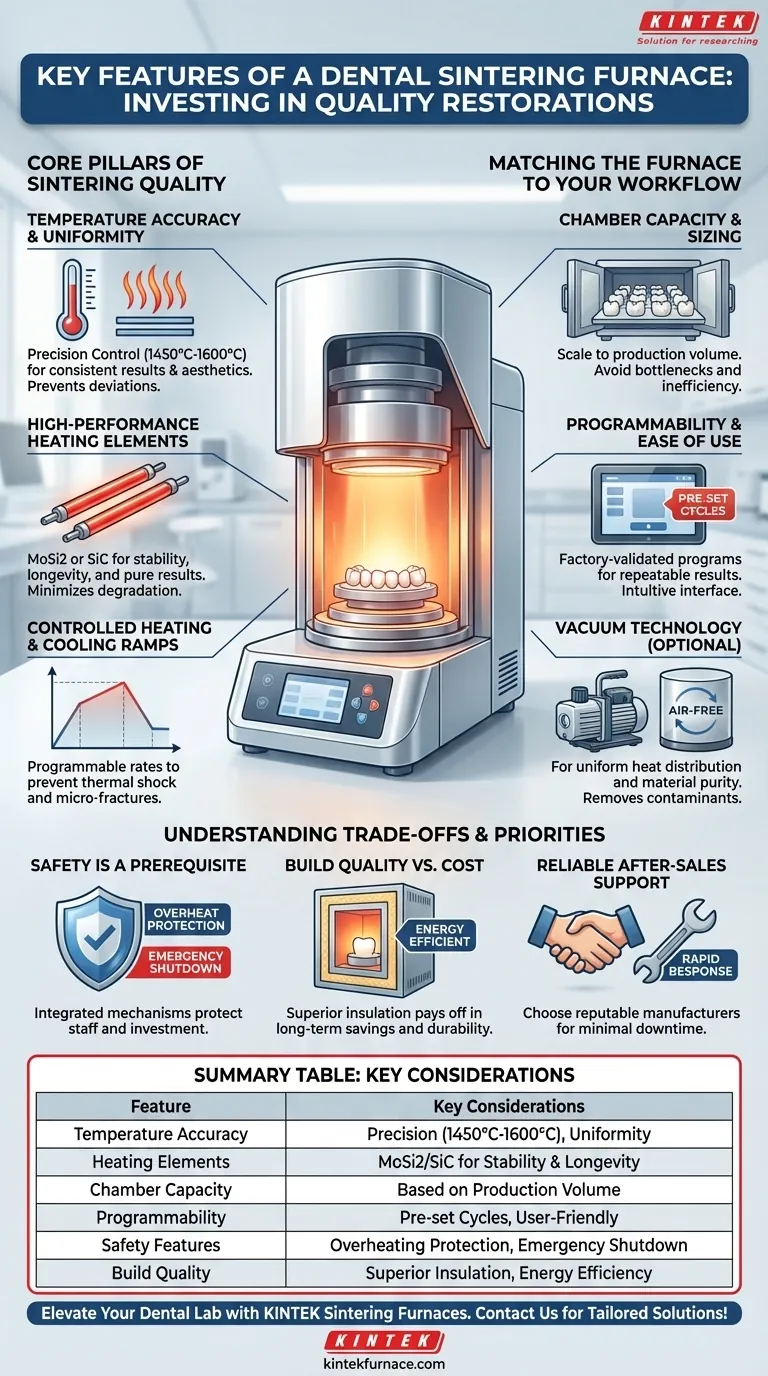

Los Pilares Centrales de la Calidad de Sinterización

La resistencia final, el ajuste y la estética de una corona de zirconia no están determinados por la máquina de fresado, sino por la precisión del ciclo de sinterización. El horno es donde se fijan las propiedades finales del material.

Precisión y Uniformidad de la Temperatura

El trabajo principal de un horno es alcanzar y mantener una temperatura precisa. La zirconia requiere una temperatura de sinterización típicamente entre 1450 °C y 1600 °C, e incluso desviaciones menores pueden comprometer la translucidez y la resistencia de la restauración.

Busque hornos que garanticen la uniformidad de la temperatura en toda la cámara. Esto asegura que cada restauración, independientemente de su posición en la bandeja, se sinterice bajo condiciones idénticas.

Elementos Calefactores de Alto Rendimiento

Los elementos calefactores son el motor del horno. Los elementos de baja calidad se degradan rápidamente, lo que provoca fluctuaciones de temperatura y reemplazos costosos.

Los hornos de alta calidad utilizan elementos de disiliciuro de molibdeno (MoSi2) o de carburo de silicio (SiC). Estos materiales proporcionan una excelente estabilidad de temperatura, una larga vida útil y son menos propensos a liberar contaminantes que puedan decolorar la zirconia.

Rampas de Calentamiento y Enfriamiento Controladas

La "tasa de rampa" se refiere a la rapidez con la que el horno se calienta y se enfría. Un enfriamiento rápido y no controlado puede inducir un choque térmico, causando microfracturas en la zirconia que conducen a fallos prematuros en la boca.

Un horno programable que le permita controlar estas tasas de rampa es esencial para un trabajo de alta calidad, especialmente con materiales de zirconia de alta translucidez que son más sensibles al estrés térmico.

Ajustar el Horno a su Flujo de Trabajo

Más allá de las especificaciones técnicas centrales, un horno debe integrarse perfectamente en las operaciones diarias de su laboratorio. Las características prácticas que respaldan la eficiencia y reducen el error del usuario son igual de importantes.

Dimensionamiento de la Cámara para las Necesidades de Producción

La capacidad del horno es un cálculo sencillo. Analice su producción promedio diaria y semanal de unidades de zirconia para determinar el tamaño de cámara que necesita.

Comprar un horno demasiado pequeño crea un cuello de botella en la producción. Por el contrario, hacer funcionar constantemente un horno muy grande para solo unas pocas unidades es ineficiente. Planifique sus necesidades actuales con miras al crecimiento futuro.

Programabilidad y Facilidad de Uso

Los hornos modernos deben venir con programas preestablecidos y validados de fábrica para una variedad de materiales de zirconia comunes. Esto elimina las conjeturas y asegura resultados consistentes y repetibles.

Una interfaz de usuario clara e intuitiva reduce la curva de aprendizaje para los técnicos y minimiza el riesgo de errores de programación que podrían arruinar un lote completo de restauraciones.

El Papel de la Tecnología de Vacío

Algunos hornos avanzados ofrecen sinterización asistida por vacío. Al eliminar el aire de la cámara durante el ciclo, un vacío asegura una distribución del calor perfectamente uniforme y elimina cualquier contaminante atmosférico.

Esta característica es particularmente valiosa para lograr el más alto nivel de pureza del material y se utiliza a menudo para sinterizar aleaciones de metales no preciosos.

Comprender las Compensaciones y Prioridades

Un precio más alto a menudo se corresponde con mejores componentes y un control más preciso, pero es crucial entender a dónde va su dinero y qué es realmente esencial para sus objetivos.

La Seguridad No es una Característica, es un Requisito Previo

Cualquier horno que considere debe tener mecanismos de seguridad integrados. Estos incluyen protección automática contra sobrecalentamiento y una función de apagado de emergencia.

Dadas las temperaturas de funcionamiento extremadamente altas, estas características protegen a su personal, sus instalaciones y su inversión. No considere ningún modelo que comprometa la seguridad.

Calidad de Construcción frente a Costo Inicial

El valor a largo plazo de un horno está ligado a su calidad de construcción. Un aislamiento superior, a menudo hecho de tablero de fibra cerámica de alta pureza, significa una mejor retención del calor, menor consumo de energía y una superficie externa más fría.

Aunque un horno con elementos calefactores de mayor calidad y mejor aislamiento puede tener un costo inicial más alto, se pagará solo con el tiempo a través del ahorro de energía y la reducción de las necesidades de mantenimiento.

El Costo Oculto del Mal Soporte

Un horno de sinterización es un equipo crítico que no puede permitirse tiempos de inactividad significativos. Elegir un fabricante de renombre con un servicio posventa fiable y piezas fácilmente disponibles es esencial.

Antes de comprar, investigue la reputación del fabricante en cuanto a soporte al cliente. Un horno barato sin soporte puede convertirse rápidamente en el equipo más caro de su laboratorio.

Tomando la Decisión Correcta para su Laboratorio

Su decisión debe guiarse por las prioridades específicas y los objetivos de producción de su laboratorio.

- Si su enfoque principal es la producción de gran volumen: Priorice una capacidad de cámara más grande y un horno conocido por ciclos fiables y repetibles que requieran una supervisión mínima.

- Si su enfoque principal es la más alta calidad estética: Invierta en un horno con un control de temperatura excepcionalmente preciso, rampas de enfriamiento programables y elementos MoSi2 de alta pureza.

- Si su enfoque principal es un laboratorio interno nuevo o en crecimiento: Enfatice la facilidad de uso con ciclos preprogramados para los materiales elegidos y seleccione un fabricante conocido por un sólido soporte al cliente.

En última instancia, seleccionar el horno adecuado es su control final sobre el control de calidad, asegurando que las restauraciones que produce sean fuertes, hermosas y construidas para durar.

Tabla Resumen:

| Característica | Consideraciones Clave |

|---|---|

| Precisión de Temperatura | Control de precisión (1450°C-1600°C), uniformidad para resultados consistentes |

| Elementos Calefactores | Materiales de alta calidad como MoSi2 o SiC para estabilidad y longevidad |

| Capacidad de la Cámara | Tamaño basado en el volumen de producción para evitar cuellos de botella o ineficiencia |

| Programabilidad | Ciclos preestablecidos, interfaz fácil de usar para resultados repetibles |

| Características de Seguridad | Protección contra sobrecalentamiento, apagado de emergencia para la seguridad del laboratorio |

| Calidad de Construcción | Aislamiento superior para eficiencia energética y durabilidad |

Mejore las capacidades de su laboratorio dental con los hornos de sinterización avanzados de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones personalizadas como Hornos de Crisol, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un control de temperatura superior, fiabilidad y eficiencia para restauraciones de zirconia de alta calidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de producción y mejorar el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas