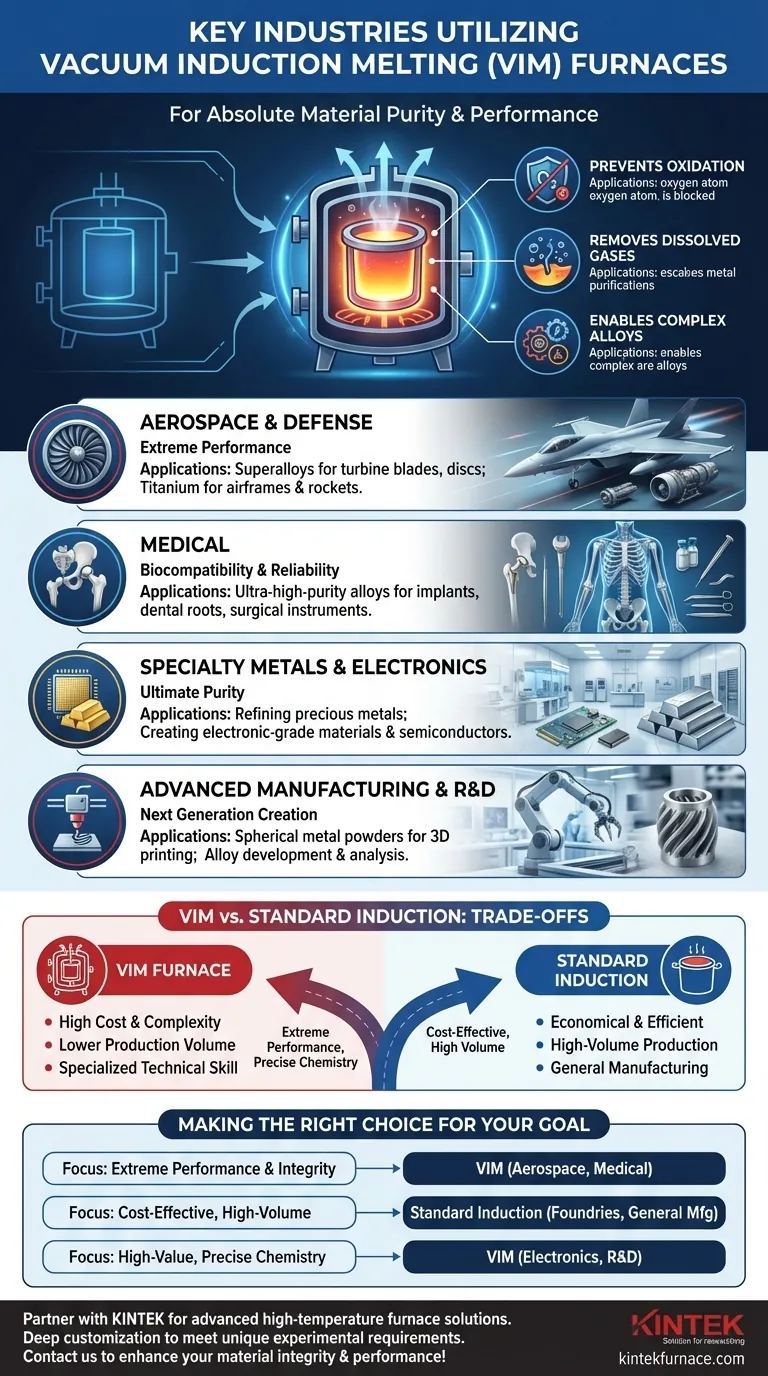

En esencia, un horno de fusión por inducción al vacío (VIM) es utilizado por cualquier industria que exija la más alta pureza y rendimiento del material. Los usuarios principales se encuentran en los sectores aeroespacial, médico, de metales especiales y electrónico, donde incluso las impurezas microscópicas pueden provocar fallos catastróficos.

La decisión de utilizar un horno de inducción al vacío viene impulsada por la necesidad, no por la preferencia. Es la solución definitiva para fundir metales reactivos o producir aleaciones donde la contaminación atmosférica es inaceptable y la integridad del material es primordial.

El Principio Central: Por Qué es Esencial el Vacío

Los hornos estándar funden el metal al aire libre. Un horno VIM, sin embargo, primero crea un vacío antes de que comience la fusión. Esta única diferencia es lo que define sus aplicaciones.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales —especialmente los reactivos como el titanio y el aluminio— se unen fácilmente con el oxígeno y el nitrógeno del aire. Este proceso, llamado oxidación, crea impurezas que degradan la resistencia y las propiedades del material final.

Un vacío elimina el aire, creando un ambiente limpio e inerte. Esto permite la fusión de metales altamente reactivos sin el riesgo de contaminación, asegurando que el material permanezca en su forma pura.

Eliminación de Gases Disueltos e Impurezas

El metal fundido puede contener gases disueltos como hidrógeno y nitrógeno, que quedan atrapados durante la solidificación. Estos gases atrapados crean huecos y porosidad, que son puntos débiles significativos en el componente final.

El ambiente de vacío extrae activamente estos gases disueltos y otras impurezas volátiles de baja presión de vapor del baño fundido. Este proceso de refinación da como resultado un metal más denso, más fuerte y más fiable.

Permitiendo Aleaciones Complejas y Precisas

Los hornos VIM son cruciales para producir superaleaciones, que forman la columna vertebral de los motores a reacción y las turbinas modernas. Estas aleaciones requieren la adición precisa de elementos reactivos (como titanio y aluminio) para lograr su extrema resistencia al calor y al estrés.

En un horno estándar, estos elementos reactivos simplemente se quemarían y se perderían por oxidación. El vacío los protege, permitiendo a los metalúrgicos controlar la química final con una precisión increíble.

Aplicaciones Industriales Clave

La necesidad de este nivel de pureza y control dicta qué industrias dependen de la tecnología VIM.

Aeroespacial y Defensa: La Necesidad de Rendimiento Extremo

Este es el mayor usuario de hornos VIM. Se utilizan para producir superaleaciones a base de níquel y cobalto para álabes de turbina de motores a reacción, discos y otros componentes críticos que operan bajo un estrés inmenso y temperaturas extremas.

La tecnología también se utiliza para aceros de ultra alta resistencia y aleaciones de titanio para estructuras de misiles, cohetes y fuselajes donde el fallo no es una opción.

Médica: Garantizando la Biocompatibilidad y Fiabilidad

El cuerpo humano es un ambiente agresivo. Los implantes médicos, como las articulaciones de la cadera, las raíces dentales y los instrumentos quirúrgicos, deben ser completamente biocompatibles y resistentes a la corrosión.

El VIM se utiliza para producir las aleaciones de titanio y cromo-cobalto de ultra alta pureza necesarias para estas aplicaciones. Cualquier impureza podría causar una reacción adversa en el paciente o provocar un fallo prematuro del implante.

Metales Especiales y Electrónica: La Búsqueda de la Pureza Máxima

Industrias que van desde la electrónica hasta la energía dependen de materiales con propiedades específicas que se arruinan por las impurezas. Esto incluye refinar metales preciosos como el oro y el platino a un alto grado de pureza.

También implica la creación de materiales especializados para las industrias electrónica y de semiconductores, donde incluso la contaminación de partes por mil millones puede alterar las propiedades eléctricas.

Fabricación Avanzada e I+D: Creación de la Próxima Generación

Los hornos VIM se utilizan para crear los polvos metálicos finos y esféricos esenciales para la impresión 3D avanzada (fabricación aditiva). La pureza y limpieza del polvo son fundamentales para la calidad de la pieza impresa final.

Además, los laboratorios de investigación y desarrollo utilizan hornos VIM más pequeños para desarrollar, probar y analizar nuevas aleaciones y composiciones de materiales.

Comprender las Compensaciones: VIM vs. Inducción Estándar

Aunque la tecnología VIM es potente, no es la opción predeterminada para toda fusión de metales. Es una herramienta especializada con compensaciones claras.

El Factor Costo y Complejidad

Los hornos VIM son significativamente más caros de comprar, operar y mantener que sus homólogos estándar de fusión al aire. Las complejas bombas de vacío, los sellos de la cámara y los sistemas de control añaden capas de costo y requieren habilidades técnicas especializadas.

Menor Volumen de Producción

El proceso de crear un vacío, fundir un lote y enfriarlo antes de romper el sello es inherentemente más lento que la fusión continua o al aire libre. Esto hace que el VIM sea menos adecuado para la producción de metales básicos de gran volumen.

Cuándo es Mejor la Inducción Estándar

Para la gran mayoría de la fundición de metales, como las fundiciones de hierro, los fundidores a presión de aluminio y la producción general de acero, un horno de inducción estándar es la opción más económica y eficiente. En estas aplicaciones, el nivel de contaminación del aire es aceptable o manejable por otros medios.

Tomar la Decisión Correcta para su Objetivo

La elección entre un horno VIM y un horno de inducción estándar es estratégica, definida enteramente por los requisitos del producto final.

- Si su enfoque principal es el rendimiento extremo y la integridad del material: VIM es la única opción para crear superaleaciones de misión crítica y metales reactivos de alta pureza para aplicaciones aeroespaciales y médicas.

- Si su enfoque principal es la fusión rentable y de gran volumen: Un horno de inducción de fusión al aire estándar es la herramienta correcta para la mayoría de las fundiciones, operaciones de reciclaje y fabricación general.

- Si su enfoque principal son los materiales de alto valor con química precisa: VIM proporciona el control y la protección necesarios para refinar metales preciosos, crear materiales de grado electrónico y llevar a cabo I+D avanzada.

En última instancia, seleccionar la tecnología de fusión adecuada consiste en hacer coincidir la herramienta con las demandas intransigentes de la aplicación final.

Tabla de Resumen:

| Industria | Aplicaciones Clave |

|---|---|

| Aeroespacial y Defensa | Superaleaciones para motores a reacción, aleaciones de titanio para fuselajes |

| Médica | Implantes biocompatibles, instrumentos quirúrgicos |

| Metales Especiales y Electrónica | Metales de alta pureza, materiales semiconductores |

| Fabricación Avanzada e I+D | Polvos para impresión 3D, desarrollo de nuevas aleaciones |

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Si trabaja en los sectores aeroespacial, médico o electrónico y necesita soluciones de fusión fiables y de alta pureza, contáctenos hoy para analizar cómo nuestra experiencia puede mejorar la integridad y el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores