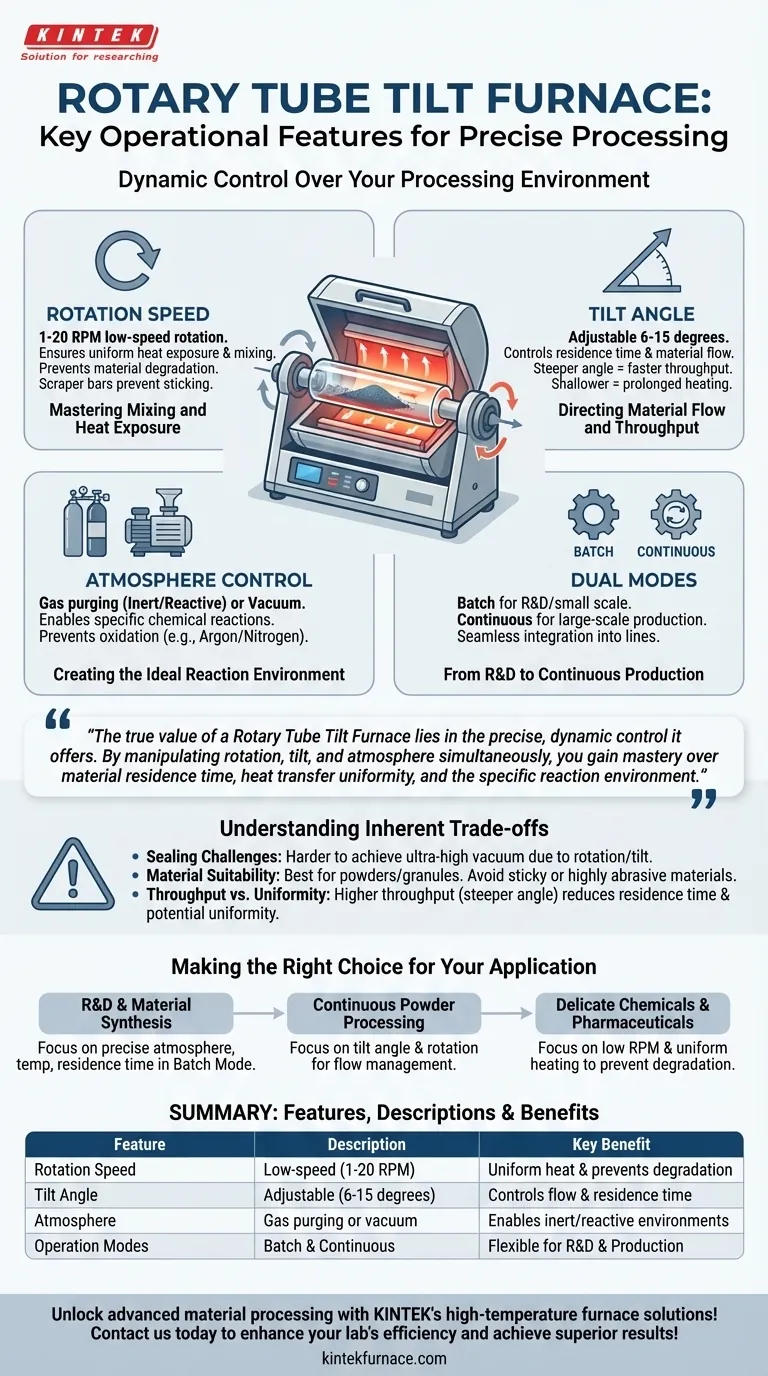

En esencia, el Horno de Inclinación de Tubo Giratorio se define por su control dinámico sobre el entorno de procesamiento. Sus características operativas clave son una rotación a baja velocidad (1-20 RPM), un ángulo de inclinación ajustable (6-15 grados), un control versátil de la atmósfera (purga de gas o vacío) y la flexibilidad para operar en modos por lotes y continuos. Estas características funcionan en conjunto para proporcionar un control preciso sobre cómo se calienta y transporta el material.

El verdadero valor de un Horno de Inclinación de Tubo Giratorio no reside en una sola característica, sino en el control preciso y dinámico que ofrece. Al manipular la rotación, la inclinación y la atmósfera simultáneamente, usted obtiene el dominio sobre el tiempo de residencia del material, la uniformidad de la transferencia de calor y el entorno de reacción específico.

Cómo las Características Clave Controlan su Proceso

Comprender este horno requiere verlo como un sistema completo donde cada característica influye directamente en el producto final. El objetivo no es solo calentar un material, sino transformarlo bajo condiciones específicas y repetibles.

Velocidad de Rotación: Dominio de la Mezcla y la Exposición al Calor

La rotación lenta, típicamente entre 1 y 20 RPM, es una elección de diseño crítica. Esta suave acción de volteo asegura que cada partícula del material se exponga uniformemente a la fuente de calor, eliminando puntos calientes y garantizando un procesamiento consistente.

Para polvos delicados o materiales granulares, esta baja velocidad evita la degradación o la descomposición de las partículas. La inclusión de barras rascadoras dentro del tubo mejora aún más este proceso al evitar que el material se adhiera a la pared del tubo y promoviendo una mezcla exhaustiva.

Ángulo de Inclinación: Dirección del Flujo de Material y Rendimiento

La capacidad de ajustar el ángulo de inclinación del horno, generalmente de 6 a 15 grados, controla directamente el tiempo de residencia del material dentro de la zona caliente.

Un ángulo más pronunciado da como resultado una tasa de flujo más rápida, ideal para la producción continua o procesos que requieren una exposición al calor más corta. Un ángulo más superficial aumenta el tiempo que el material pasa en el horno, lo cual es necesario para procesos como la calcinación o la sinterización que requieren un calentamiento prolongado y exhaustivo. Esta función de inclinación también facilita la descarga del producto final de manera sencilla y eficiente.

Control de Atmósfera: Creación del Entorno de Reacción Ideal

Este horno no se limita a calentar en aire ambiente. Su diseño permite un control avanzado de la atmósfera, lo cual es esencial para una amplia gama de procesos químicos y de materiales.

Usted puede purgar el tubo con un gas inerte como argón o nitrógeno para prevenir la oxidación de materiales sensibles. Alternativamente, puede introducir gases reactivos para facilitar reacciones químicas específicas o crear un vacío para procesos que lo requieran. Esta flexibilidad hace que el horno sea adecuado para todo, desde la activación de catalizadores hasta la síntesis de nanomateriales avanzados.

Modos Duales: Desde I+D hasta Producción Continua

La capacidad del horno para operar en modos por lotes y continuos lo convierte en una herramienta altamente versátil.

Para investigación y desarrollo o producción a pequeña escala, el modo por lotes permite el procesamiento preciso de una cantidad conocida de material. Para aplicaciones industriales a mayor escala, el horno puede integrarse en una línea de producción continua, donde la materia prima se introduce constantemente por un extremo y el producto procesado se descarga por el otro.

Comprender las Compensaciones Inherentes

Ningún equipo es perfecto para cada tarea. La naturaleza dinámica de un horno de inclinación giratorio introduce consideraciones específicas que usted debe sopesar frente a sus beneficios.

El Desafío de Sellar un Sistema Dinámico

Los mecanismos de rotación e inclinación crean desafíos inherentes para lograr un sellado atmosférico perfecto. Si bien es excelente para la purga de gas controlada y los vacíos bajos, lograr los niveles de vacío ultraaltos posibles en un horno estático puede ser más complejo y costoso.

Idoneidad del Material y Desgaste

El horno sobresale con polvos y gránulos finos. Sin embargo, puede no ser adecuado para materiales que son pegajosos, altamente abrasivos o propensos a la aglomeración a altas temperaturas. Dichos materiales pueden acumularse dentro del tubo, dañar las barras rascadoras internas o causar un desgaste excesivo en el propio tubo.

Rendimiento frente a Uniformidad

Existe una compensación directa entre la velocidad de producción y la uniformidad del procesamiento. Aumentar el ángulo de inclinación para maximizar el rendimiento reduce el tiempo de residencia del material. Para algunos procesos, esto puede no permitir tiempo suficiente para que la reacción térmica o el cambio físico deseado se completen de manera uniforme en todo el material.

Tomar la Decisión Correcta para su Aplicación

Para determinar si este horno satisface sus necesidades, alinee sus características centrales con su objetivo de procesamiento principal.

- Si su enfoque principal es I+D y síntesis de materiales: El control preciso sobre la atmósfera, la temperatura y el tiempo de residencia en modo por lotes es su ventaja más crítica.

- Si su enfoque principal es el procesamiento continuo de polvos: La combinación del ángulo de inclinación y la velocidad de rotación para gestionar el flujo de material y el rendimiento es la característica clave para usted.

- Si su enfoque principal es el procesamiento de productos químicos o farmacéuticos delicados: La suave acción de volteo del rango de RPM bajo y el calentamiento uniforme evitarán la degradación del material.

En última instancia, este horno le permite ir más allá del calentamiento simple e ingeniar activamente el viaje de procesamiento térmico de su material.

Tabla Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Velocidad de Rotación | Rotación a baja velocidad (1-20 RPM) | Asegura una exposición uniforme al calor y previene la degradación del material |

| Ángulo de Inclinación | Ángulo ajustable (6-15 grados) | Controla el flujo de material y el tiempo de residencia para un procesamiento preciso |

| Control de Atmósfera | Capacidades de purga de gas o vacío | Permite entornos inertes o reactivos para diversas reacciones químicas |

| Modos de Operación | Modos por lotes y continuo | Soporta I+D y producción a gran escala con flexibilidad |

¡Desbloquee el procesamiento avanzado de materiales con las soluciones de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de tubo giratorio de inclinación y otros sistemas como Hornos Mufla, de Tubo, Giratorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme

- ¿Qué hace que los hornos de tubo rotatorio sean fáciles de usar? Logre una uniformidad y eficiencia de proceso superiores

- ¿Cuál es el papel de los hornos tubulares rotatorios en el sector energético? Aumentar la eficiencia en el procesamiento de biomasa y materiales para baterías

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad