En esencia, la Deposición Química de Vapor (CVD) es un proceso que transforma gases en una película delgada sólida y de alta pureza sobre una superficie. Los pasos fundamentales implican introducir gases precursores reactivos en una cámara, usar energía como el calor para desencadenar una reacción química en o cerca de un sustrato, y permitir que el material sólido resultante se deposite y se acumule como una película, átomo por átomo. Los subproductos químicos no deseados se eliminan luego como gases.

La Deposición Química de Vapor no es una acción única, sino una secuencia altamente controlada de transporte físico y reacciones químicas. Dominar la CVD significa dominar el flujo de gases, la aplicación de energía y la eliminación de residuos para diseñar con precisión un material sólido a partir de un estado gaseoso.

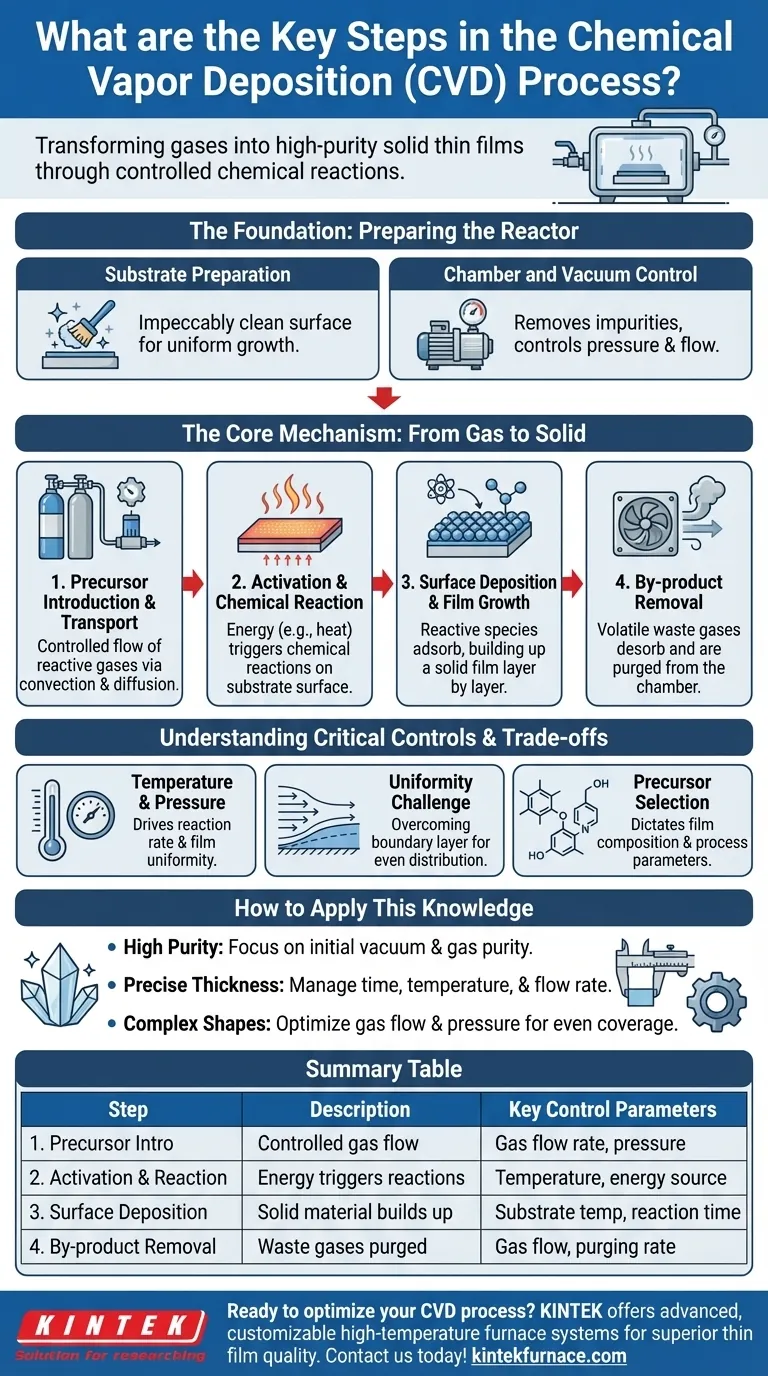

La base: Preparación del reactor

Antes de que pueda comenzar cualquier deposición, el entorno debe prepararse meticulosamente. Esta etapa es crítica para asegurar la pureza y la calidad de la película final.

Preparación del sustrato

El proceso comienza con el sustrato, que es el material a recubrir. Esta superficie debe estar impecablemente limpia, ya que cualquier contaminante o imperfección puede interrumpir el crecimiento uniforme de la película.

Control de la cámara y del vacío

Todo el proceso tiene lugar en una cámara de reacción sellada. El aire se bombea para crear un vacío, lo que tiene dos propósitos: elimina las impurezas atmosféricas que podrían contaminar la película y permite un control preciso sobre la presión y el flujo de los gases precursores.

El mecanismo central: Del gas al sólido

Este es el corazón del proceso CVD, donde la transformación controlada de gas a película sólida ocurre en una secuencia precisa.

Paso 1: Introducción y transporte del precursor

Una vez preparada la cámara, se introducen uno o más gases precursores en un flujo controlado. Estos gases contienen los átomos necesarios para la película final. Se transportan hacia el sustrato a través de procesos físicos como la convección (el movimiento masivo del gas) y la difusión (movimiento de alta a baja concentración).

Paso 2: Activación y reacción química

La cámara se calienta a una temperatura específica, proporcionando la energía necesaria para "activar" los precursores. Esta energía hace que las moléculas de gas sufran reacciones químicas. Estas reacciones pueden ocurrir en la fase gaseosa sobre el sustrato o, lo que es más importante, directamente sobre la superficie caliente del sustrato.

Paso 3: Deposición superficial y crecimiento de la película

Las reacciones químicas producen el material sólido deseado como una especie reactiva. Esta especie se adsorbe (se adhiere) a la superficie del sustrato y se organiza en una estructura sólida y estable. La película crece capa por capa, a veces átomo por átomo, lo que da como resultado un recubrimiento altamente ordenado y denso.

Paso 4: Eliminación de subproductos

Las reacciones químicas también crean subproductos volátiles que no forman parte de la película. Estos productos de desecho gaseosos se desorben (se desprenden) de la superficie y se eliminan continuamente de la cámara mediante el flujo de gas, un proceso a menudo llamado purga. Esto evita que interfieran con el crecimiento de la película.

Comprensión de las compensaciones y los controles críticos

La calidad de una película CVD no es accidental; es el resultado directo de gestionar un delicado equilibrio de factores contrapuestos.

El papel de la temperatura y la presión

La temperatura es el principal motor de la velocidad de la reacción química. Demasiado baja, y la reacción no ocurrirá; demasiado alta, y las reacciones en fase gaseosa no deseadas pueden crear partículas que caen como defectos sobre la película. La presión influye en la concentración de los precursores y en la distancia que pueden recorrer, afectando la uniformidad de la película.

El desafío de la uniformidad

Un objetivo clave de la CVD es crear una película con el mismo grosor en todas partes. Sin embargo, una "capa límite" de gas de movimiento más lento se forma naturalmente justo encima del sustrato. Asegurarse de que los gases precursores frescos puedan difundirse uniformemente a través de esta capa a todas las partes del sustrato es un desafío de ingeniería significativo.

La selección de precursores es primordial

La elección de los gases precursores lo dicta todo. Determina la composición de la película final (por ejemplo, metal, cerámica, diamante), la temperatura de proceso requerida y la naturaleza de los subproductos volátiles que deben eliminarse.

Cómo aplicar este conocimiento

Comprender estos pasos le permite solucionar problemas del proceso y adaptarlo a resultados específicos.

- Si su enfoque principal es lograr una alta pureza: Su control sobre el vacío inicial y la pureza de sus gases precursores es el factor más crítico.

- Si su enfoque principal es el control preciso del espesor: Debe gestionar meticulosamente el tiempo de reacción, la temperatura del sustrato y la tasa de flujo de los gases precursores.

- Si su enfoque principal es recubrir una forma tridimensional compleja: La naturaleza en fase gaseosa de la CVD es una ventaja, pero debe optimizar el flujo y la presión del gas para asegurar que los reactivos lleguen a todas las superficies de manera uniforme.

Al ver la CVD como una secuencia controlable de transporte y reacción, puede pasar de simplemente seguir una receta a realmente diseñar materiales avanzados.

Tabla resumen:

| Paso | Descripción | Parámetros clave de control |

|---|---|---|

| 1. Introducción y transporte del precursor | Flujo controlado de gases reactivos en la cámara. | Velocidad de flujo de gas, presión |

| 2. Activación y reacción química | Aplicación de energía (p. ej., calor) desencadena reacciones en el sustrato. | Temperatura, fuente de energía |

| 3. Deposición superficial y crecimiento de la película | El material sólido se adsorbe y se acumula capa por capa. | Temperatura del sustrato, tiempo de reacción |

| 4. Eliminación de subproductos | Los gases de desecho volátiles se purgan de la cámara. | Flujo de gas, velocidad de purga |

¿Listo para optimizar su proceso CVD con soluciones de ingeniería de precisión? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversas necesidades de laboratorio. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos, brindando una calidad y eficiencia superiores de película delgada. Contáctenos hoy para discutir cómo nuestros productos pueden mejorar sus proyectos de ingeniería de materiales.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada