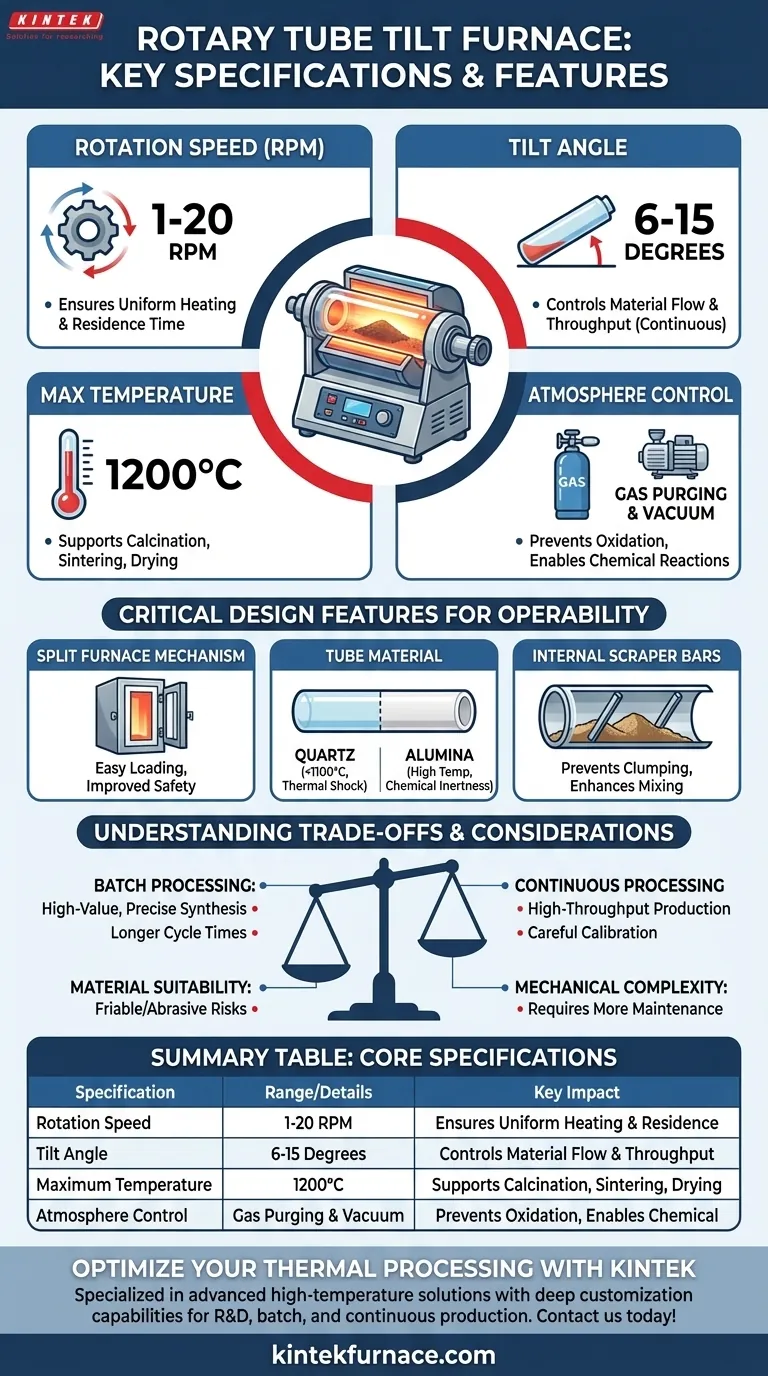

En su esencia, un horno tubular giratorio basculante se define por cuatro especificaciones clave: un rango de velocidad de rotación de 1-20 RPM, un ángulo de inclinación de 6-15 grados, una temperatura máxima de funcionamiento de 1200°C y la capacidad tanto para purga de gas como para atmósferas de vacío. Estos parámetros trabajan en conjunto para proporcionar un control preciso sobre el procesamiento térmico de polvos y materiales granulares.

Un horno tubular giratorio basculante no es simplemente un dispositivo de calentamiento; es un instrumento de procesamiento dinámico. Sus especificaciones están diseñadas para brindarle un control directo sobre el transporte de material, la eficiencia de la transferencia de calor y el entorno químico, lo que permite resultados altamente consistentes y repetibles tanto para la producción por lotes como continua.

Desglosando las especificaciones principales

Para evaluar correctamente este equipo, debe comprender cómo cada especificación impacta directamente el resultado de su proceso. Estos no son solo números en una hoja de datos; son las palancas que usted acciona para controlar la transformación de su material.

Velocidad de rotación (RPM): La clave de la uniformidad

La baja velocidad de rotación especificada, típicamente 1-20 RPM, es una característica crítica. Esta suave acción de volteo expone continuamente nuevas superficies del material a la fuente de calor.

Esto evita el sobrecalentamiento localizado o los "puntos calientes" y asegura que cada partícula reciba un tratamiento térmico uniforme. También permite un control preciso sobre el tiempo de residencia del material dentro de la zona calentada.

Ángulo de inclinación: Controlando el flujo de material

La capacidad de ajustar el ángulo de inclinación del horno, típicamente de 6 a 15 grados, es lo que rige la velocidad de flujo del material a través del tubo en operación continua.

Un ángulo más pronunciado resulta en un transporte de material más rápido y un menor tiempo de residencia, aumentando el rendimiento. Un ángulo más suave ralentiza el material, maximizando su tiempo de exposición para procesos que requieren ciclos de calentamiento más largos.

Temperatura máxima: Permitiendo una amplia gama de procesos

Una temperatura máxima de 1200°C hace que el horno sea adecuado para la gran mayoría de las aplicaciones comunes de procesamiento térmico.

Esto incluye procesos como la calcinación, la sinterización de cerámicas, el secado, la carbonización y el tratamiento térmico de varios compuestos químicos y catalizadores.

Control de atmósfera: Creando el entorno de reacción ideal

El diseño del horno permite el procesamiento bajo una atmósfera controlada. Esto se logra mediante la purga de gas, donde un gas inerte (como Argón o Nitrógeno) o reactivo fluye a través del tubo.

Esta capacidad es esencial para prevenir la oxidación de materiales sensibles o para facilitar reacciones químicas específicas. Además, algunos modelos ofrecen capacidades de vacío para procesos que requieren la eliminación de todos los gases atmosféricos.

Características de diseño críticas para la operabilidad

Más allá de los parámetros de proceso primarios, varias características mecánicas determinan la usabilidad, flexibilidad y longevidad del horno.

Mecanismo de horno dividido

Muchos diseños presentan un mecanismo dividido, lo que permite que el cuerpo del horno se abra vertical u horizontalmente. Esto simplifica drásticamente la carga y descarga del tubo de procesamiento, mejorando la seguridad y reduciendo el tiempo de inactividad entre ciclos.

Material del tubo: Coincidiendo con la química del proceso

La elección del material del tubo es crucial. Los tubos de cuarzo son comunes por su resistencia al choque térmico y su pureza a temperaturas típicamente por debajo de 1100°C.

Para temperaturas más altas o cuando se procesan materiales químicamente agresivos, se utilizan tubos de alúmina debido a sus propiedades refractarias superiores y su inercia química.

Barras rascadoras internas

La inclusión de barras rascadoras o deflectores dentro del tubo es una característica simple pero efectiva. A medida que el tubo gira, estas barras levantan y dejan caer el material.

Esta acción evita el apelmazamiento y asegura que todo el lote se mezcle y agite correctamente, lo que contribuye aún más a la uniformidad del procesamiento.

Entendiendo las compensaciones

Aunque es muy versátil, un horno tubular giratorio basculante tiene características operacionales que presentan compensaciones que debe considerar.

Producción por lotes vs. continua

El horno sobresale tanto en el procesamiento por lotes (para síntesis precisa de alto valor) como en el procesamiento continuo (para producción de alto rendimiento). Sin embargo, un sistema optimizado para un modo puede ser menos eficiente en el otro. El flujo continuo requiere una calibración cuidadosa de la inclinación y la rotación para lograr el tiempo de residencia deseado.

Idoneidad del material

La acción de volteo, aunque excelente para mezclar la mayoría de los polvos y gránulos, puede no ser adecuada para todos los materiales. Los materiales extremadamente friables podrían dañarse o molerse en partículas más finas, mientras que los materiales altamente abrasivos podrían causar un desgaste prematuro del tubo de proceso.

Complejidad mecánica

En comparación con un horno de caja o tubo estático, la adición de mecanismos de rotación e inclinación introduce una mayor complejidad mecánica. Esto requiere un programa de mantenimiento preventivo más riguroso para garantizar la fiabilidad de los sellos, los cojinetes y los motores de accionamiento.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo principal de procesamiento.

- Si su enfoque principal es la producción de alto rendimiento (por ejemplo, secado, calcinación a granel): El ángulo de inclinación ajustable y la capacidad de operación continua son sus características más críticas.

- Si su enfoque principal es la síntesis precisa de materiales (por ejemplo, nanomateriales, catalizadores): Debe priorizar el control fino sobre la rotación a bajas RPM y un control robusto de la atmósfera (gas/vacío).

- Si su enfoque principal es el desarrollo de procesos e I+D: Un modelo con una amplia gama de ajuste en todas las especificaciones clave (inclinación, velocidad y atmósfera) proporcionará la mayor flexibilidad.

Comprender estas especificaciones le permite pasar de simplemente elegir un horno a diseñar un proceso térmico verdaderamente optimizado.

Tabla resumen:

| Especificación | Rango/Detalles | Impacto clave |

|---|---|---|

| Velocidad de rotación | 1-20 RPM | Asegura un calentamiento uniforme y un control preciso del tiempo de residencia |

| Ángulo de inclinación | 6-15 grados | Controla la velocidad de flujo del material y el rendimiento en operación continua |

| Temperatura máxima | 1200°C | Soporta calcinación, sinterización y otros procesos de alta temperatura |

| Control de atmósfera | Capacidades de purga de gas y vacío | Previene la oxidación y permite reacciones químicas específicas |

¿Listo para mejorar su procesamiento térmico con precisión y fiabilidad? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestros hornos tubulares giratorios basculantes, parte de una línea de productos diversa que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, están respaldados por una excepcional I+D y fabricación interna. Con fuertes capacidades de personalización profunda, nos aseguramos de que su equipo se adapte perfectamente a sus requisitos experimentales, ya sea para I+D, producción por lotes o continua. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza el Horno Rotatorio de Tubo Inclinado en el proceso de activación de carbono? Logre un Carbón Activado Uniforme y de Alta Porosidad

- ¿Cuáles son las ventajas de un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores en el procesamiento de materiales

- ¿Qué nivel de control de proceso proporcionan los hornos de tubo rotatorio? Logre un procesamiento térmico preciso para resultados uniformes

- ¿En qué entornos se consideran indispensables los hornos de tubo rotatorio? Esencial para el procesamiento térmico uniforme

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso