En esencia, un horno de vacío ofrece dos ventajas transformadoras sobre un horno de tratamiento térmico convencional: crea un ambiente químicamente puro y proporciona un control de proceso inigualable. Al eliminar la atmósfera, previene completamente la oxidación superficial y la descarburización, lo que da como resultado una pieza final impecable que no requiere limpieza secundaria. Este entorno controlado también permite ciclos térmicos extremadamente precisos, repetibles y automatizados que son imposibles de lograr en un horno atmosférico estándar.

Mientras que un horno convencional calienta el material en presencia de gases reactivos, un horno de vacío primero elimina la atmósfera por completo. Esta diferencia fundamental es la fuente de todos sus beneficios clave: calidad superficial superior, propiedades del material mejoradas y control de proceso repetible y automatizado.

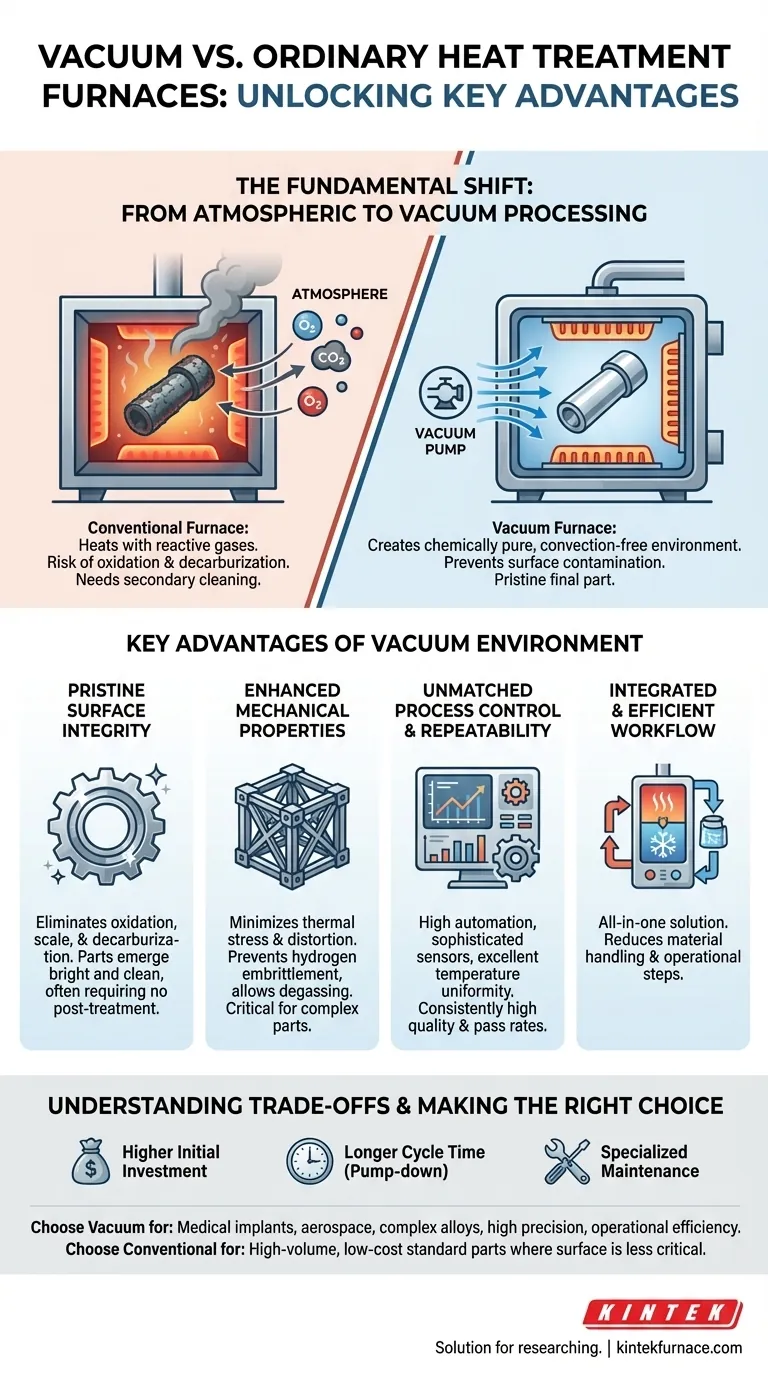

El cambio fundamental: del procesamiento atmosférico al procesamiento al vacío

La distinción principal entre estas dos tecnologías radica en el entorno donde tiene lugar el calentamiento. Este único factor impulsa todas las diferencias posteriores en calidad, eficiencia y capacidad.

Cómo funcionan los hornos convencionales

Un horno convencional calienta las piezas en presencia de la atmósfera circundante o una mezcla de gases controlada. A altas temperaturas, estos gases, particularmente el oxígeno, reaccionan con la superficie del metal.

Esto conduce a resultados indeseables como la oxidación (formación de cascarilla) y la descarburización (la pérdida de carbono de la superficie del acero), que pueden degradar la apariencia y las propiedades mecánicas de la pieza.

El principio del horno de vacío

Un horno de vacío es una cámara sellada donde un potente sistema de bombeo elimina el aire antes de que comience el ciclo de calentamiento. Esto crea un ambiente libre de convección con prácticamente ninguna molécula reactiva.

El calentamiento se logra típicamente con elementos resistivos, y la ausencia de atmósfera asegura que el calor se transfiera principalmente por radiación. Esto proporciona un calentamiento limpio y uniforme sin riesgo de contaminación superficial.

Ventajas clave de un entorno de vacío controlado

La ausencia de una atmósfera reactiva desbloquea varios beneficios significativos de rendimiento y calidad que definen el tratamiento térmico al vacío.

Integridad superficial impecable

Al eliminar el oxígeno y otros gases reactivos, un horno de vacío entrega piezas con una superficie brillante y limpia directamente del horno.

Esto previene completamente la formación de cascarilla y la creación de una "capa metamórfica" descarburizada. El resultado es una pieza acabada que a menudo no requiere un costoso y lento rectificado o limpieza posterior al tratamiento.

Propiedades mecánicas mejoradas

El control preciso sobre las tasas de calentamiento y enfriamiento minimiza el estrés térmico y la distorsión, lo cual es fundamental para componentes complejos o de paredes delgadas.

Además, el entorno de vacío es esencial para prevenir la fragilización por hidrógeno en materiales sensibles y permite la desgasificación y purificación del propio material durante el ciclo.

Control y repetibilidad de procesos inigualables

Los hornos de vacío operan con un alto grado de automatización e integración electromecánica. Sensores sofisticados y controles informáticos garantizan una uniformidad y precisión de temperatura excepcionales.

Esto permite la ejecución de perfiles térmicos complejos y de varias etapas con extrema estabilidad y repetibilidad. El resultado es una tasa de aprobación de productos muy alta y una calidad constante de lote a lote.

Flujo de trabajo integrado y eficiente

Muchos hornos de vacío son una solución todo en uno. Pueden realizar el calentamiento, el templado (utilizando gas inerte a alta presión) y el enfriamiento, todo dentro de la misma cámara sellada.

Este proceso integrado es más eficiente y reduce la manipulación del material en comparación con un flujo de trabajo convencional, que a menudo requiere mover piezas calientes entre un horno separado y un tanque de enfriamiento.

Entendiendo las compensaciones

Aunque potentes, los hornos de vacío no son la solución universal para todas las aplicaciones. Reconocer sus limitaciones es clave para tomar una decisión informada.

Costo de inversión inicial

Los hornos de vacío son sistemas tecnológicamente complejos. La cámara robusta, las potentes bombas de vacío y los sofisticados sistemas de control suelen resultar en una mayor inversión de capital inicial en comparación con los hornos atmosféricos más simples.

Consideraciones sobre el tiempo de ciclo

El proceso de bombear la cámara hasta el nivel de vacío requerido añade tiempo al inicio de cada ciclo. Para tratamientos térmicos simples y de alto volumen, este tiempo de bombeo puede hacer que el ciclo total sea más largo que en un horno atmosférico de cinta continua.

Mantenimiento y complejidad operativa

Los componentes de alta tecnología de un sistema de vacío, incluidas las bombas, los sellos y la instrumentación, requieren conocimientos de mantenimiento especializados. La resolución de problemas y el mantenimiento son generalmente más exigentes que para un horno convencional.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de horno correcta depende completamente de los requisitos de calidad específicos, los materiales y los objetivos de producción de su proyecto.

- Si su enfoque principal es el acabado de la superficie y la pureza del material (p. ej., implantes médicos, componentes aeroespaciales): La eliminación completa de la oxidación y la contaminación hace que un horno de vacío sea la opción definitiva.

- Si su enfoque principal es el procesamiento de aleaciones complejas o la obtención de microestructuras específicas: El control preciso, automatizado y repetible de la temperatura de un horno de vacío es esencial para cumplir con especificaciones estrictas.

- Si su enfoque principal es la eficiencia operativa y la reducción del post-procesamiento: La naturaleza integrada "todo en uno" de un horno de vacío y su capacidad para producir piezas limpias pueden reducir significativamente la mano de obra y las operaciones secundarias.

- Si su enfoque principal es el tratamiento de alto volumen y bajo costo de piezas estándar donde la oxidación superficial es aceptable: Un horno de atmósfera convencional puede ofrecer una solución más rentable con una menor inversión inicial.

Al comprender estos principios fundamentales, puede determinar con confianza si un horno de vacío no es solo una herramienta diferente, sino la solución adecuada para sus objetivos de ingeniería específicos.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Integridad superficial impecable | Elimina la oxidación y la descarburización, produciendo piezas limpias sin limpieza secundaria. |

| Propiedades mecánicas mejoradas | Reduce el estrés térmico, la distorsión y previene la fragilización por hidrógeno para un mejor rendimiento del material. |

| Control de proceso inigualable | Proporciona ciclos térmicos precisos, automatizados y repetibles con alta uniformidad de temperatura. |

| Flujo de trabajo integrado | Solución todo en uno para calentar, templar y enfriar, mejorando la eficiencia y reduciendo la manipulación. |

¿Listo para elevar sus procesos de tratamiento térmico con soluciones avanzadas de hornos de vacío?

En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

¡Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden ofrecer superficies impecables, propiedades mejoradas y un control inigualable para sus aplicaciones —póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior