Fundir metales al vacío o bajo una atmósfera protectora es una técnica fundamental para producir materiales de alta pureza y alto rendimiento. Sus ventajas principales incluyen la prevención casi total de la oxidación, una reducción significativa del contenido de gas disuelto, la eliminación de impurezas volátiles y un control superior sobre la composición final de la aleación, todo lo cual conduce a una fundición de calidad mucho mayor.

El beneficio fundamental no es solo evitar la contaminación; se trata de obtener un control absoluto. Al eliminar la atmósfera reactiva, usted controla directamente la pureza y la química del metal, lo que se traduce en propiedades mecánicas predecibles y superiores en el producto final.

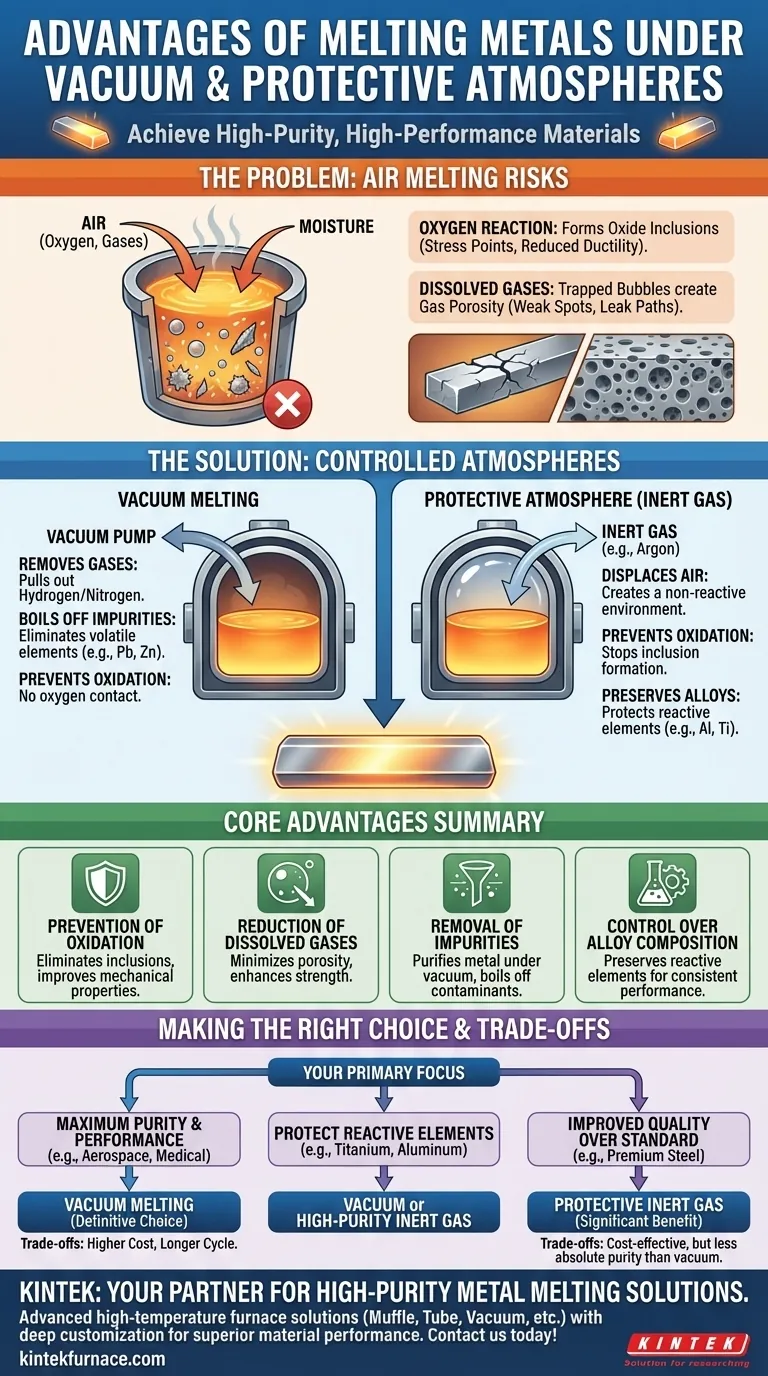

El Problema: Por qué el Aire es Hostil para el Metal Fundido

Fundir metal al aire libre introduce dos contaminantes principales: el oxígeno y los gases disueltos. Estos contaminantes son la causa raíz de muchas fallas comunes del material.

El Impacto del Oxígeno

El oxígeno en la atmósfera reacciona agresivamente con el metal fundido, especialmente con elementos de aleación altamente reactivos como el aluminio, el titanio y el cromo. Esta reacción forma inclusiones de óxido, que son esencialmente diminutas partículas cerámicas suspendidas en el metal.

Estas inclusiones actúan como puntos de tensión internos, reduciendo drásticamente la ductilidad, la vida a la fatiga y la resistencia a la corrosión del material. También interrumpen la microestructura prevista de la aleación.

La Amenaza de los Gases Disueltos

Gases como el hidrógeno y el nitrógeno, presentes en el aire y la humedad, se disuelven fácilmente en el metal fundido. A medida que el metal se enfría y solidifica, la solubilidad de estos gases disminuye bruscamente.

Los gases son forzados a salir de la solución, formando burbujas microscópicas que quedan atrapadas en el metal sólido. Esto da como resultado porosidad de gas, un defecto crítico que crea puntos débiles y posibles vías de fuga en una pieza terminada.

Cómo las Atmósferas Controladas Proporcionan Pureza y Rendimiento

Utilizar un vacío o una atmósfera protectora inerte (como el argón) contrarresta directamente las amenazas de la contaminación atmosférica. Esto proporciona un control preciso sobre el material final.

Prevención de la Oxidación e Inclusiones

Al eliminar el oxígeno del ambiente, se previene la formación de inclusiones de óxido. Un vacío elimina físicamente el aire, mientras que una atmósfera protectora lo desplaza con un gas no reactivo como el argón.

Esto conduce a un metal "más limpio" con propiedades mecánicas enormemente mejoradas. La ausencia de inclusiones es crítica para componentes sometidos a alta tensión o carga cíclica, como álabes de turbina o implantes médicos.

Desgasificación y Eliminación de Impurezas

Colocar metal fundido bajo vacío hace más que simplemente prevenir nueva contaminación; limpia activamente el metal. El ambiente de baja presión extrae eficazmente los gases disueltos como el hidrógeno del líquido.

Además, la combinación de alta temperatura y baja presión hace que ciertas impurezas con altas presiones de vapor (como plomo, cadmio o zinc) se evaporen, purificando aún más la fusión.

Preservación de la Química Precisa de la Aleación

Muchas aleaciones avanzadas dependen de cantidades precisas de elementos altamente reactivos para lograr sus propiedades. En una fusión al aire, estos elementos se perderían por oxidación, haciendo que la química final sea impredecible e inconsistente.

Fundir al vacío o con gas inerte protege estos valiosos y críticos elementos de aleación. Esto asegura que el producto final tenga la composición química exacta y la estructura uniforme que sus diseñadores previeron.

Comprender las Compensaciones

Si bien los beneficios son significativos, estos procesos no son una solución universal. La decisión de utilizarlos implica compensaciones claras.

Costo y Complejidad

Los hornos de fusión por inducción al vacío (VIM) y el equipo asociado son significativamente más caros de comprar, operar y mantener que los hornos estándar de fusión al aire. Requieren operadores altamente cualificados y controles de proceso más complejos.

Limitaciones del Proceso y Tiempos de Ciclo

Lograr y mantener un vacío profundo requiere tiempo, lo que conduce a tiempos de ciclo generales más largos en comparación con la fusión al aire. Esto puede reducir el rendimiento para la producción de gran volumen. Además, el vacío puede eliminar inadvertidamente elementos volátiles beneficiosos de ciertas aleaciones si no se controla adecuadamente.

Tomar la Decisión Correcta para su Aplicación

La elección entre fusión al aire, atmósfera protectora o al vacío depende completamente del rendimiento requerido y de las limitaciones de costo de su producto final.

- Si su enfoque principal es la máxima pureza y rendimiento (por ejemplo, superaleaciones aeroespaciales, implantes médicos): La fusión al vacío es la opción definitiva y a menudo un requisito obligatorio.

- Si su enfoque principal es proteger elementos reactivos (por ejemplo, aleaciones de titanio o aluminio): Un vacío o una atmósfera de gas inerte de alta pureza es esencial para prevenir la pérdida de adiciones críticas de aleación y asegurar las propiedades del material.

- Si su enfoque principal es mejorar la calidad sobre la fundición estándar (por ejemplo, aceros o componentes de cobre de primera calidad): Una atmósfera inerte protectora proporciona un beneficio significativo al reducir la oxidación y la porosidad sin el costo total de un sistema de vacío.

En última instancia, elegir el entorno de fusión adecuado es una decisión fundamental que determina la capacidad y fiabilidad finales de su material.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Prevención de la Oxidación | Elimina las inclusiones de óxido para mejorar las propiedades mecánicas |

| Reducción de Gases Disueltos | Minimiza la porosidad de gas para mejorar la resistencia y durabilidad |

| Eliminación de Impurezas Volátiles | Purifica el metal al evaporar contaminantes bajo vacío |

| Control de la Composición de la Aleación | Preserva elementos reactivos para aleaciones consistentes y de alto rendimiento |

¿Necesita soluciones para la fusión de metales de alta pureza? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para un rendimiento superior del material. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza