En las operaciones de hornos de inducción, la elección del crisol es fundamental, y el grafito es un material dominante por varias razones clave. Los crisoles de grafito proporcionan una resistencia excepcional al choque térmico, una conducción de calor excelente y uniforme, y la durabilidad necesaria para soportar múltiples ciclos de fusión, lo que garantiza tanto la eficiencia operativa como la calidad metalúrgica.

El principal beneficio de un crisol de grafito no es simplemente su capacidad para contener metal fundido, sino su papel activo en la promoción de un calentamiento estable, uniforme y repetible, lo cual es fundamental para lograr resultados consistentes en metalurgia.

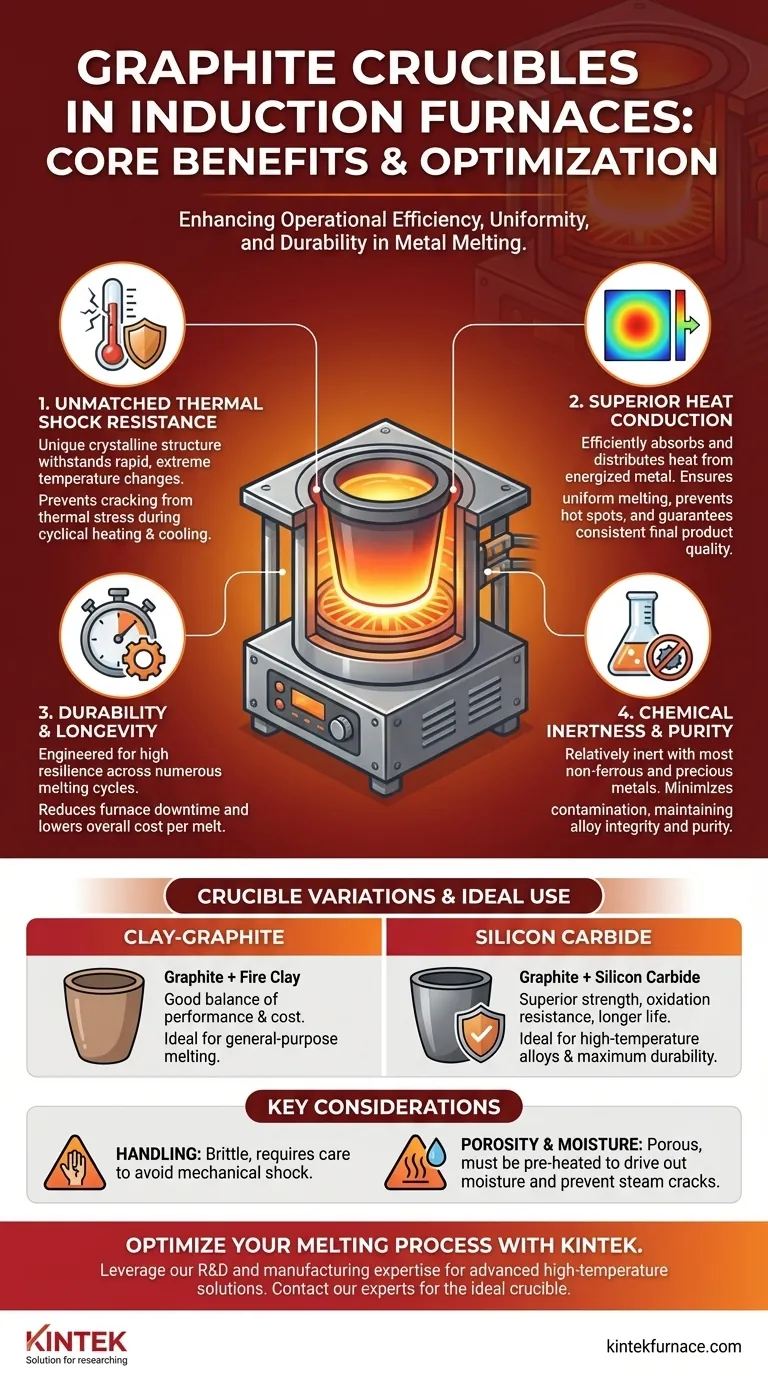

Ventajas fundamentales del grafito explicadas

Para comprender por qué el grafito es tan frecuente, debemos ir más allá de su tolerancia a altas temperaturas y examinar sus propiedades térmicas y estructurales específicas. Estas características abordan directamente el entorno duro y cíclico de un horno de inducción.

Resistencia inigualable al choque térmico

El desafío más significativo dentro de un horno de inducción es el choque térmico: el estrés que soporta un material debido a cambios de temperatura rápidos y extremos.

La estructura cristalina única del grafito le permite expandirse y contraerse uniformemente sin desarrollar las tensiones internas que provocan que otros materiales se agrieten o fallen. Esto lo hace ideal para los ciclos rápidos de calentamiento y enfriamiento inherentes a las operaciones del horno.

Conducción de calor superior para una fusión uniforme

El calentamiento por inducción funciona induciendo corrientes eléctricas directamente dentro de la carga metálica. El papel del crisol es gestionar y distribuir este calor de manera efectiva.

El grafito es un excelente conductor térmico. Absorbe rápidamente el calor del metal energizado y lo distribuye uniformemente por toda la masa fundida. Esto previene el sobrecalentamiento localizado (puntos calientes) y asegura un producto final homogéneo y consistente.

Durabilidad y longevidad a través de los ciclos

Un crisol es un artículo consumible, pero su vida útil tiene un impacto directo en los costos operativos y el tiempo de inactividad.

Los crisoles de grafito están diseñados para una alta durabilidad, lo que permite su uso durante numerosos ciclos de fusión antes de que sea necesaria su sustitución. Esta resiliencia reduce la frecuencia de las paradas del horno y disminuye el costo total por fundición.

Comprensión de las compensaciones y variaciones del material

Aunque "grafito" se utiliza a menudo como un término general, existen diferentes composiciones, cada una con fortalezas específicas. Comprender estas variaciones es clave para optimizar su proceso.

Crisoles de arcilla-grafito frente a carburo de silicio

Hay dos categorías principales de crisoles que incorporan grafito:

- Crisoles de arcilla-grafito: Estos se fabrican mezclando grafito con arcilla refractaria y otros aglutinantes. Ofrecen un buen equilibrio entre rendimiento y rentabilidad para muchas aplicaciones comunes.

- Crisoles de carburo de silicio: Estos crisoles combinan carburo de silicio con grafito. Proporcionan una resistencia mecánica superior, resistencia a la oxidación e incluso una vida útil más prolongada, pero a un costo inicial más alto.

Inercia química y contaminación

Un crisol debe ser un recipiente pasivo que no reaccione ni contamine el metal fundido.

El grafito es relativamente inerte con la mayoría de los metales no ferrosos y preciosos comunes, lo cual es un gran beneficio para mantener la pureza de la aleación. Sin embargo, para metales altamente reactivos, es posible que deba seleccionar un grado de grafito de alta pureza específico o utilizar un revestimiento cerámico.

Manipulación y porosidad

A pesar de su resistencia térmica, el grafito puede ser quebradizo y debe manipularse con cuidado para evitar choques mecánicos por caídas o golpes.

Los crisoles también son porosos y pueden absorber humedad del aire. Es fundamental seguir los procedimientos de precalentamiento adecuados para expulsar lentamente cualquier humedad, ya que el vapor atrapado puede hacer que el crisol se agriete violentamente al calentarse rápidamente.

Selección del crisol adecuado para su aplicación

Su elección de crisol debe ser una decisión deliberada basada en sus prioridades operativas y los metales que está fundiendo.

- Si su enfoque principal es la eficiencia de costos para la fusión de propósito general: Un crisol de arcilla-grafito proporciona el mejor equilibrio entre rendimiento y asequibilidad.

- Si su enfoque principal es la máxima durabilidad y la fusión de aleaciones de alta temperatura: Un crisol de carburo de silicio es la opción superior por su vida útil prolongada y resistencia.

- Si su enfoque principal es mantener la pureza absoluta de la colada: Seleccione un crisol de grafito de alta pureza y verifique siempre su compatibilidad química con su aleación específica.

Comprender estas propiedades del material le permite tratar el crisol no como una mercancía, sino como un componente crítico de un proceso de fusión exitoso.

Tabla resumen:

| Beneficio | Ventaja clave | Ideal para |

|---|---|---|

| Resistencia al choque térmico | Resiste cambios rápidos de temperatura sin agrietarse | Operaciones de calentamiento/enfriamiento rápido de alto ciclo |

| Conducción de calor | Promueve una fusión uniforme y previene puntos calientes | Aplicaciones que requieren coladas consistentes y de alta calidad |

| Durabilidad y longevidad | Vida útil prolongada a través de numerosos ciclos de fusión | Reducción de costos operativos y tiempo de inactividad |

| Inercia química | Minimiza la contaminación de metales no ferrosos y preciosos | Mantenimiento de la pureza de la colada y la integridad de la aleación |

Optimice su proceso de fusión por inducción con un crisol diseñado para el rendimiento.

El crisol adecuado es un componente crítico para lograr resultados consistentes y de alta calidad y para controlar los costos operativos. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de alta temperatura adaptadas a sus requisitos únicos.

Nuestra experiencia en materiales como el grafito y el carburo de silicio garantiza que obtenga un crisol que ofrezca durabilidad, eficiencia térmica y compatibilidad química.

¿Listo para mejorar sus operaciones de fusión? Póngase en contacto con nuestros expertos hoy mismo para analizar la solución de crisol ideal para sus metales y condiciones de horno específicos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO