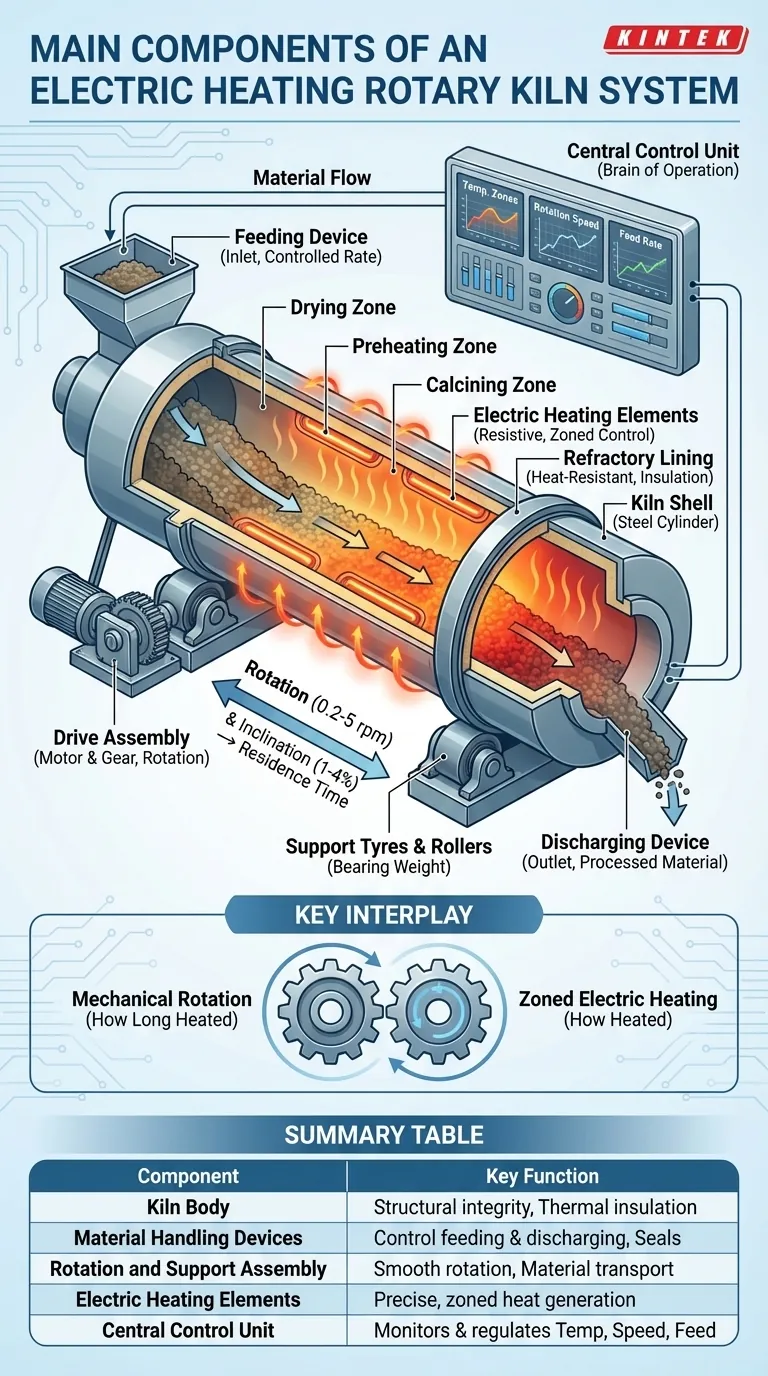

En esencia, un horno rotatorio eléctrico es un sistema integrado de cinco componentes primarios que trabajan al unísono. Estos son el cuerpo del horno, los dispositivos de manipulación de materiales para la alimentación y descarga, el conjunto de rotación y soporte, los elementos calefactores eléctricos y la unidad de control central. Juntos, crean un entorno de temperatura extremadamente alta y controlada con precisión para procesar materiales a medida que se mueven a través de un cilindro giratorio.

Aunque parece un simple horno giratorio, la función real de un horno rotatorio eléctrico está definida por la interacción entre su rotación mecánica, que dicta cuánto tiempo se calienta el material, y su calefacción eléctrica zonificada, que dicta cómo se calienta el material.

La estructura central: contención y aislamiento

El cuerpo del horno es el recipiente central donde tiene lugar todo el proceso térmico. Su diseño es un equilibrio crítico entre la integridad estructural y el aislamiento térmico.

La camisa del horno

La camisa del horno es el cilindro o tambor de acero exterior. Proporciona la columna vertebral estructural para todo el conjunto.

Esta estructura externa soporta todos los demás componentes, incluido el revestimiento interno, los anillos de soporte y el engranaje de accionamiento.

El revestimiento refractario

Dentro de la camisa de acero hay un revestimiento refractario, una capa hecha de ladrillos resistentes a altas temperaturas o material moldeable.

Este revestimiento tiene dos funciones esenciales: protege la camisa de acero del calor extremo del proceso interno (a menudo hasta 1100 °C) y minimiza la pérdida de calor hacia el exterior, mejorando la eficiencia térmica.

El motor del movimiento: rotación y transporte de material

La rotación del horno no es solo para mezclar; es el mecanismo principal para transportar el material desde la entrada hasta la salida. La velocidad de este transporte se controla meticulosamente.

El conjunto de accionamiento

El conjunto de accionamiento, que generalmente consta de un motor eléctrico y un engranaje grande, proporciona la potencia para hacer girar el cuerpo del horno.

Este mecanismo asegura la rotación lenta y constante requerida para un calentamiento uniforme del material.

Anillos de soporte y rodillos

Anillos de acero grandes, conocidos como anillos de rodadura o anillos de soporte, están unidos al exterior de la camisa del horno.

Estos anillos descansan sobre una serie de rodillos de servicio pesado (o ruedas de muñones), que soportan todo el peso del horno y le permiten girar suavemente. También se utilizan rodillos de empuje para evitar que el horno se deslice hacia abajo debido a su inclinación.

El papel de la inclinación y la velocidad

Todo el horno está montado con una ligera pendiente descendente, generalmente entre el 1% y el 4%. Esta inclinación, combinada con la velocidad de rotación (generalmente de 0,2 a 5 rpm), determina la velocidad a la que el material viaja a través del horno.

Controlar estos dos parámetros es cómo los operadores gestionan el tiempo de residencia del material: la duración total que pasa dentro de la zona calentada.

El corazón del proceso: calefacción eléctrica zonificada

A diferencia de los hornos calentados por combustible, los hornos eléctricos utilizan elementos calefactores resistivos para una fuente de calor más limpia y controlada con mayor precisión.

Elementos calefactores eléctricos

El calor se genera mediante elementos calefactores eléctricos, como alambres de aleación o varillas de carburo de silicio, colocados estratégicamente dentro del horno.

Estos elementos están dispuestos para irradiar calor directamente sobre la cama de material, asegurando una transferencia de energía eficiente. Por ejemplo, a menudo se encuentran en la parte inferior del horno, directamente debajo del material.

El poder del control de temperatura zonificado

Fundamentalmente, los elementos calefactores a menudo se agrupan en múltiples zonas de control de temperatura a lo largo de la longitud del horno.

Esto permite la creación de un perfil de temperatura preciso. Cada zona, como secado, precalentamiento y calcinación, se puede ajustar a una temperatura diferente, permitiendo que el material se caliente gradual y con precisión a medida que avanza.

El sistema completo: manipulación de materiales y control

Para funcionar como un proceso continuo, el horno depende de sistemas para introducir material crudo, retirar el producto terminado y gestionar todos los parámetros operativos.

Dispositivos de alimentación y descarga

El dispositivo de alimentación introduce material crudo en el extremo superior (de entrada) del horno a una velocidad controlada.

En el extremo inferior, un dispositivo de descarga recoge el material procesado a medida que sale. Ambos extremos suelen utilizar sellos especializados para contener el calor y controlar la atmósfera interna, lo cual es fundamental para las reacciones de oxidación o reducción.

La unidad de control central

La unidad de control es el cerebro de toda la operación. Este sistema supervisa y regula todos los parámetros clave.

Gestiona la temperatura de cada zona de calentamiento, la velocidad de rotación del horno y la velocidad de alimentación del material para garantizar que el proceso sea estable, repetible y cumpla con las especificaciones exactas requeridas para el producto final.

Comprender las compensaciones operativas clave

Aunque son precisos, los hornos rotatorios eléctricos conllevan consideraciones específicas que son críticas para una operación eficiente y confiable.

Costo energético frente a precisión

El calentamiento eléctrico ofrece un control de temperatura superior y una atmósfera limpia, libre de subproductos de la combustión. Sin embargo, la electricidad es a menudo una fuente de energía más costosa que el gas natural u otros combustibles, lo que convierte el costo operativo en un factor clave.

Desgaste mecánico y mantenimiento

El conjunto de rotación, particularmente los rodillos de soporte, los anillos y el engranaje de accionamiento, está bajo un estrés mecánico constante. La inspección y el mantenimiento regulares son obligatorios para prevenir costosos tiempos de inactividad y garantizar la integridad estructural del horno.

Vida útil del refractario

El revestimiento refractario interno se degrada con el tiempo debido a los ciclos térmicos y la interacción química con el material procesado. La vida útil del revestimiento es una restricción operativa significativa, y su eventual reemplazo representa un evento de mantenimiento importante.

Tomar la decisión correcta para su objetivo

Comprender estos componentes le permite centrar su atención en las partes más críticas para su éxito operativo.

- Si su enfoque principal es el control del proceso y la calidad del producto: Los elementos calefactores zonificados y la unidad de control central son sus componentes más críticos para lograr un perfil térmico preciso.

- Si su enfoque principal es el tiempo de actividad y la fiabilidad operativa: Preste mucha atención al conjunto de accionamiento, los rodillos de soporte y la integridad del revestimiento refractario mediante un mantenimiento regular.

- Si su enfoque principal es la eficiencia térmica y el costo: Un aislamiento adecuado del revestimiento refractario y un sellado eficaz en la entrada y salida del material son primordiales para minimizar la pérdida de energía.

Reconocer cómo funcionan estos componentes como un sistema integrado es el primer paso para dominar su procesamiento de materiales a alta temperatura.

Tabla de resumen:

| Componente | Función clave |

|---|---|

| Cuerpo del horno | Proporciona integridad estructural y aislamiento térmico para la cámara de proceso |

| Dispositivos de manipulación de materiales | Controlan la alimentación y descarga de materiales con sellos especializados |

| Conjunto de rotación y soporte | Permite la rotación suave y el transporte de material a través del accionamiento, anillos y rodillos |

| Elementos calefactores eléctricos | Generan calor preciso y zonificado para perfiles de temperatura controlados |

| Unidad de control central | Supervisa y regula la temperatura, la velocidad de rotación y la velocidad de alimentación para la estabilidad |

¿Listo para mejorar el procesamiento a alta temperatura de su laboratorio con un horno rotatorio eléctrico personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, aumentando la eficiencia y la fiabilidad. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente