En esencia, los hornos de mufla son instrumentos de transformación y análisis térmico precisos. Se utilizan en una amplia gama de industrias para aplicaciones que requieren alto calor en un ambiente controlado y libre de contaminantes. Las aplicaciones clave incluyen el análisis de materiales (como la determinación del contenido de cenizas), el tratamiento térmico de metales como el acero, la sinterización de cerámicas y la preparación de muestras en laboratorios biomédicos y de investigación.

El verdadero valor de un horno de mufla no es solo su capacidad para generar altas temperaturas, sino su diseño que aísla la muestra de los elementos calefactores. Esta "mufla" evita la contaminación, que es el requisito crítico que une sus diversas aplicaciones, desde el análisis químico hasta el tratamiento de materiales de alta pureza.

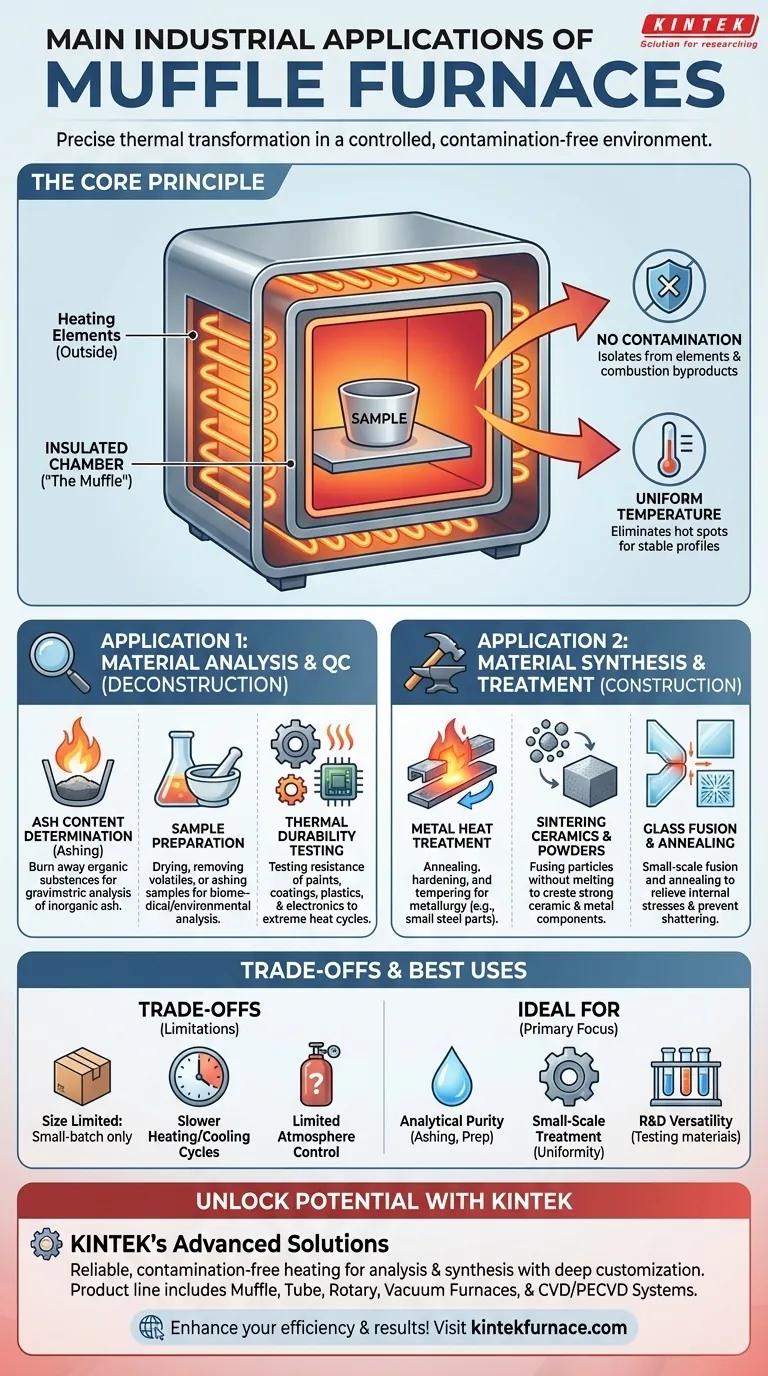

El Principio: Por qué el Aislamiento es Clave

Antes de enumerar las aplicaciones, es esencial comprender el principio central que hace que un horno de mufla sea tan versátil. El nombre mismo revela su función.

¿Qué es una "Mufla"?

Una mufla es una cámara interna aislada que contiene el material que se está calentando. Los elementos calefactores están en el exterior de esta cámara.

Este diseño separa la muestra de la exposición directa a la llama o a los elementos eléctricos que generan el calor. Las paredes de la cámara se calientan y radian esa energía uniformemente por todo el interior.

Prevención de la Contaminación

Para muchos procesos, cualquier impureza puede arruinar el resultado. La mufla asegura que los subproductos de la combustión o las partículas de los elementos calefactores no entren en contacto ni contaminen la muestra.

Esto es innegociable en química analítica, investigación farmacéutica y ciencia de materiales aeroespaciales, donde la pureza es primordial.

Garantizar la Uniformidad de la Temperatura

El diseño de la cámara aislada permite temperaturas excepcionalmente estables y uniformes. Al calentar toda la cámara, se eliminan los puntos calientes que podrían producirse con el calentamiento directo, lo que garantiza que toda la muestra experimente el mismo perfil térmico.

Aplicación Principal 1: Análisis de Materiales y Control de Calidad

El uso más común de un horno de mufla es para averiguar de qué está hecho un material o cómo se comporta bajo estrés térmico. Este es un proceso de deconstrucción.

Determinación del Contenido de Cenizas (Cenizas)

Esta es una técnica fundamental en química analítica. Una muestra (como carbón, petróleo, alimentos, plástico o caucho) se calienta a alta temperatura para quemar completamente todas las sustancias orgánicas.

Luego se mide el peso del residuo inorgánico restante, o ceniza. Este proceso, conocido como análisis gravimétrico, es un paso crítico de control de calidad en innumerables industrias.

Preparación de Muestras

En muchos laboratorios biomédicos y ambientales, las muestras deben prepararse antes de que puedan ser analizadas por equipos más avanzados.

Un horno de mufla puede utilizarse para secar muestras, eliminar compuestos volátiles o reducir una sustancia a una simple ceniza para un posterior análisis elemental.

Pruebas de Durabilidad Térmica

Los ingenieros necesitan saber cómo se comportarán sus materiales en condiciones extremas. Los hornos de mufla se utilizan para probar la resistencia al calor de pinturas, recubrimientos, plásticos y componentes electrónicos.

Al someter los materiales a ciclos controlados de alta temperatura, los fabricantes pueden verificar sus especificaciones de durabilidad y seguridad.

Aplicación Principal 2: Síntesis y Tratamiento de Materiales

La otra función principal de un horno de mufla es utilizar el calor para cambiar las propiedades físicas de un material o combinar elementos para crear algo nuevo. Este es un proceso de construcción.

Tratamiento Térmico de Metales

Procesos como el recocido, el endurecimiento y el templado son fundamentales en la metalurgia.

El recocido implica calentar un metal y enfriarlo lentamente para hacerlo más blando y maleable. El calor uniforme de un horno de mufla es ideal para tratar pequeñas piezas de acero o metal sin contaminación.

Sinterización de Cerámicas y Polvos

La sinterización es un proceso que utiliza el calor para fusionar partículas sin fundirlas. Así es como se crean muchos componentes cerámicos, así como piezas hechas de metales en polvo.

El control preciso de la temperatura de un horno de mufla permite obtener productos finales fuertes y densos con propiedades predecibles.

Fusión y Recocido de Vidrio

En la fabricación de vidrio, un horno de mufla puede utilizarse para procesos de fusión a menor escala. Más importante aún, se utiliza para recocer el vidrio y aliviar las tensiones internas creadas durante su formación, lo que evita que se rompa.

Comprender las Ventajas y Desventajas

Aunque increíblemente útiles, los hornos de mufla no son la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Limitaciones de Tamaño y Rendimiento

Los hornos de mufla suelen diseñarse para producción a escala de laboratorio o en lotes pequeños. No son adecuados para procesar grandes volúmenes o piezas industriales masivas, que requieren hornos más grandes y especializados.

Ciclos de Calentamiento y Enfriamiento Más Lentos

El mismo aislamiento que proporciona una excelente estabilidad de temperatura también significa que los hornos de mufla tardan más en calentarse y enfriarse en comparación con los hornos de fuego directo. Esto puede ser un inconveniente en entornos de alto rendimiento.

Control de la Atmósfera

Aunque algunos hornos de mufla avanzados permiten la introducción de gases inertes, no ofrecen el sofisticado control de atmósfera de los hornos dedicados al vacío o a la atmósfera controlada. Para materiales altamente sensibles al oxígeno, puede ser necesaria una herramienta diferente.

Elegir la Opción Correcta para su Aplicación

En última instancia, la decisión de usar un horno de mufla depende de su objetivo principal.

- Si su enfoque principal es la pureza analítica: El horno de mufla es la herramienta definitiva para la incineración y la preparación de muestras donde la prevención de la contaminación es el factor más importante.

- Si su enfoque principal es el tratamiento de materiales a pequeña escala: Proporciona una excelente uniformidad de temperatura para procesos como el recocido de metales o la sinterización de pequeñas piezas cerámicas con alta precisión.

- Si su enfoque principal es la investigación y el desarrollo: Su versatilidad lo convierte en un instrumento de laboratorio fundamental para probar cómo una amplia variedad de materiales responden a temperaturas altas controladas.

Comprender estas funciones principales le permite aprovechar el horno de mufla como una herramienta precisa para el análisis controlado o la creación de materiales.

Tabla Resumen:

| Área de Aplicación | Usos Clave | Beneficios |

|---|---|---|

| Análisis de Materiales | Determinación del contenido de cenizas, preparación de muestras, pruebas de durabilidad térmica | Libre de contaminación, control preciso de la temperatura |

| Síntesis de Materiales | Tratamiento térmico de metales (recocido, endurecimiento), sinterización de cerámicas, fusión de vidrio | Calentamiento uniforme, alta pureza, versátil para producción a pequeña escala |

| Investigación y Desarrollo | Prueba de respuestas de materiales, preparación de muestras biomédicas y ambientales | Cámara aislada, fiable para diversos experimentos |

¡Desbloquee todo el potencial de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios un calentamiento fiable y libre de contaminación para el análisis, la síntesis de materiales y más. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— está respaldada por una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso