La creación de materiales bidimensionales (2D) de alta calidad se impulsa por tres métodos de síntesis principales: exfoliación mecánica, deposición química de vapor (CVD) y síntesis basada en soluciones. La exfoliación mecánica aísla hojuelas prístinas de un cristal a granel, el CVD produce películas de gran área a partir de precursores gaseosos y los métodos basados en soluciones producen material dentro de un medio líquido. Cada técnica ofrece un equilibrio distinto de calidad del material, escalabilidad y costo.

El desafío central en la síntesis de materiales 2D no es encontrar un método "mejor", sino seleccionar la herramienta adecuada para el trabajo. Su elección siempre será una compensación deliberada entre la perfección cristalina, la escala de producción y la viabilidad económica.

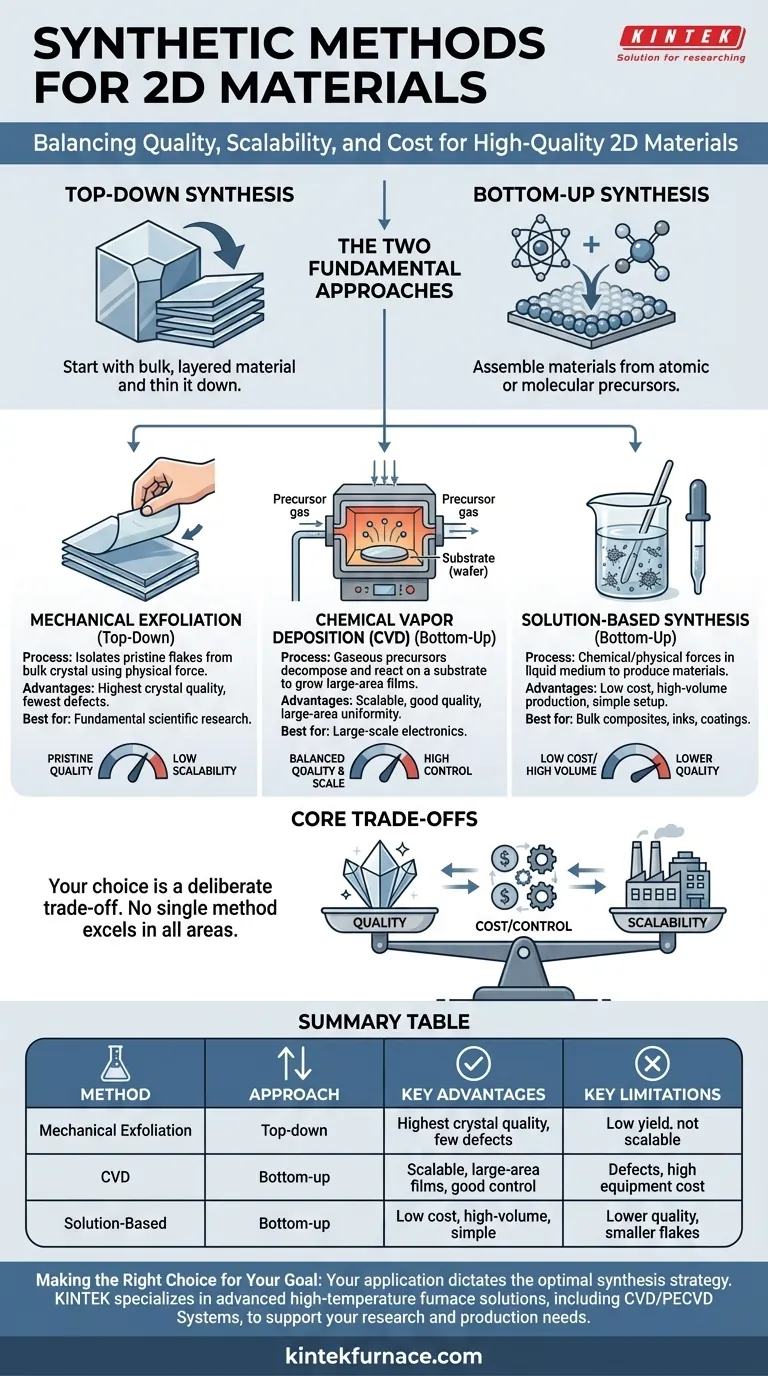

De arriba hacia abajo vs. de abajo hacia arriba: los dos enfoques fundamentales

Los métodos para crear materiales 2D se dividen en dos categorías principales. Los métodos de arriba hacia abajo comienzan con un material en capas a granel y lo adelgazan, mientras que los métodos de abajo hacia arriba ensamblan materiales a partir de precursores atómicos o moleculares.

Síntesis de arriba hacia abajo: Exfoliación mecánica

La exfoliación mecánica es la técnica clásica "de arriba hacia abajo", famosa por ser utilizada por primera vez para aislar grafeno con cinta adhesiva. Se comienza con un cristal en capas a granel y se cortan o pelan físicamente las capas hasta que se obtiene una lámina de una sola capa o de pocas capas.

Este método produce los cristales de la más alta calidad con el menor número de defectos e impurezas. Las hojuelas resultantes son casi perfectas, lo que las convierte en el estándar de oro para la investigación científica fundamental.

Sin embargo, el proceso tiene un rendimiento extremadamente bajo y no es escalable. El tamaño, la forma y la ubicación de las hojuelas son aleatorios, lo que lo hace inadecuado para cualquier forma de producción en masa.

Síntesis de abajo hacia arriba: Construcción a partir de átomos

Los métodos "de abajo hacia arriba" construyen materiales 2D añadiendo con precisión átomos o moléculas sobre una superficie. Este enfoque ofrece un control mucho mayor sobre el tamaño y la uniformidad del material final.

Deposición química de vapor (CVD)

El CVD es la técnica de abajo hacia arriba más prominente para materiales 2D de alta calidad y gran área. En este proceso, los gases precursores se introducen en un horno de alta temperatura, donde se descomponen y reaccionan en la superficie de un sustrato (como cobre o silicio) para formar una película 2D continua y uniforme.

La principal ventaja del CVD es su escalabilidad. Es el método líder para producir películas a escala de oblea requeridas para aplicaciones electrónicas y optoelectrónicas.

Aunque la calidad es alta, las películas cultivadas por CVD pueden contener defectos, como límites de grano, donde se encuentran diferentes dominios cristalinos. El proceso también requiere equipos complejos, altas temperaturas y condiciones de vacío.

Síntesis basada en soluciones

Esta amplia categoría incluye métodos como la exfoliación en fase líquida y la síntesis hidrotérmica. Estas técnicas utilizan fuerzas químicas o físicas dentro de un líquido para descomponer cristales a granel o precipitar materiales 2D a partir de precursores disueltos.

El principal beneficio es el bajo costo y la producción de alto volumen. Estos métodos son fáciles de implementar y pueden generar grandes cantidades de material 2D disperso en un solvente, ideal para crear tintas, compuestos o recubrimientos.

La compensación es a menudo una menor calidad del material. Las hojuelas sintetizadas en solución suelen ser más pequeñas y pueden tener más defectos estructurales o residuos químicos de tensioactivos, lo que puede degradar el rendimiento electrónico.

Entendiendo las compensaciones fundamentales

Elegir un método de síntesis requiere una clara comprensión de sus compromisos inherentes. Ningún método sobresale en todas las áreas.

Calidad vs. Escalabilidad

Esta es la compensación más crítica. La exfoliación mecánica ofrece una calidad prístina pero prácticamente cero escalabilidad. En el otro extremo, los métodos basados en soluciones proporcionan una inmensa escalabilidad pero con una calidad cristalina comprometida.

El CVD se sitúa en el medio, ofreciendo un potente equilibrio entre una buena calidad de cristal y una escalabilidad industrial a gran escala, por lo que es tan crucial para la industria electrónica.

Costo vs. Control

La síntesis en solución es, con mucho, el método más barato y simple, pero ofrece el menor control sobre la estructura y la pureza del material final.

El CVD proporciona un control excepcional sobre el espesor y la uniformidad, pero requiere una inversión significativa en equipos complejos y costosos.

Idoneidad de la aplicación

El "mejor" método se define por el uso final. Las hojuelas prístinas de la exfoliación son esenciales para medir las propiedades intrínsecas del material en un laboratorio. Los defectos menores en las películas de CVD suelen ser aceptables para la electrónica de gran área. La menor calidad del material procesado en solución es perfectamente adecuada para aplicaciones donde las propiedades a granel, como la conductividad en un compuesto, son más importantes que la perfección de monocristal.

Tomando la decisión correcta para su objetivo

Su aplicación dicta la estrategia de síntesis óptima. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es la investigación fundamental: La exfoliación mecánica es su mejor opción para obtener muestras prístinas y sin defectos para la medición de propiedades.

- Si su enfoque principal es la electrónica a gran escala: La deposición química de vapor (CVD) es el estándar de la industria para producir las películas uniformes a escala de oblea necesarias para la fabricación de dispositivos.

- Si su enfoque principal es la producción a granel para compuestos o tintas: La síntesis basada en soluciones ofrece el camino más rentable y escalable para la fabricación de alto volumen.

Comprender estas compensaciones fundamentales le permite seleccionar la ruta de síntesis que se alinea directamente con los objetivos técnicos y comerciales de su proyecto.

Tabla resumen:

| Método | Enfoque | Ventajas clave | Limitaciones clave | Mejor para |

|---|---|---|---|---|

| Exfoliación mecánica | De arriba hacia abajo | Máxima calidad de cristal, pocos defectos | Bajo rendimiento, no escalable, tamaño de hojuela aleatorio | Investigación fundamental |

| Deposición química de vapor (CVD) | De abajo hacia arriba | Escalable, películas de gran área, buen control | Defectos como límites de grano, alto costo del equipo | Electrónica a gran escala |

| Síntesis basada en soluciones | De abajo hacia arriba | Bajo costo, producción de alto volumen, configuración sencilla | Menor calidad, hojuelas más pequeñas, residuos químicos | Compuestos a granel o tintas |

¿Tiene dificultades para seleccionar el método de síntesis adecuado para sus materiales 2D? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, para respaldar sus necesidades de investigación y producción. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté desarrollando electrónica de gran área o necesite herramientas de producción escalables, nuestra experiencia garantiza un rendimiento y una eficiencia óptimos. Contáctenos hoy para discutir cómo podemos mejorar su proceso de síntesis de materiales 2D.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología