Los principales tipos de hornos de vacío se comprenden mejor por su aplicación industrial específica. Aunque todos funcionan eliminando el aire para crear un ambiente controlado, cada tipo está diseñado para un proceso de tratamiento térmico distinto. Las categorías más comunes incluyen hornos de soldadura fuerte al vacío, sinterización, recocido y endurecimiento (que incluyen enfriamiento por gas y aceite), cada uno diseñado para lograr un resultado metalúrgico único.

Un horno de vacío no es una herramienta única, sino una categoría de equipos altamente especializados. La clave es reconocer que el "tipo" de horno se define por el proceso que está diseñado para realizar, ya sea unir, endurecer o ablandar materiales en un ambiente libre de oxígeno.

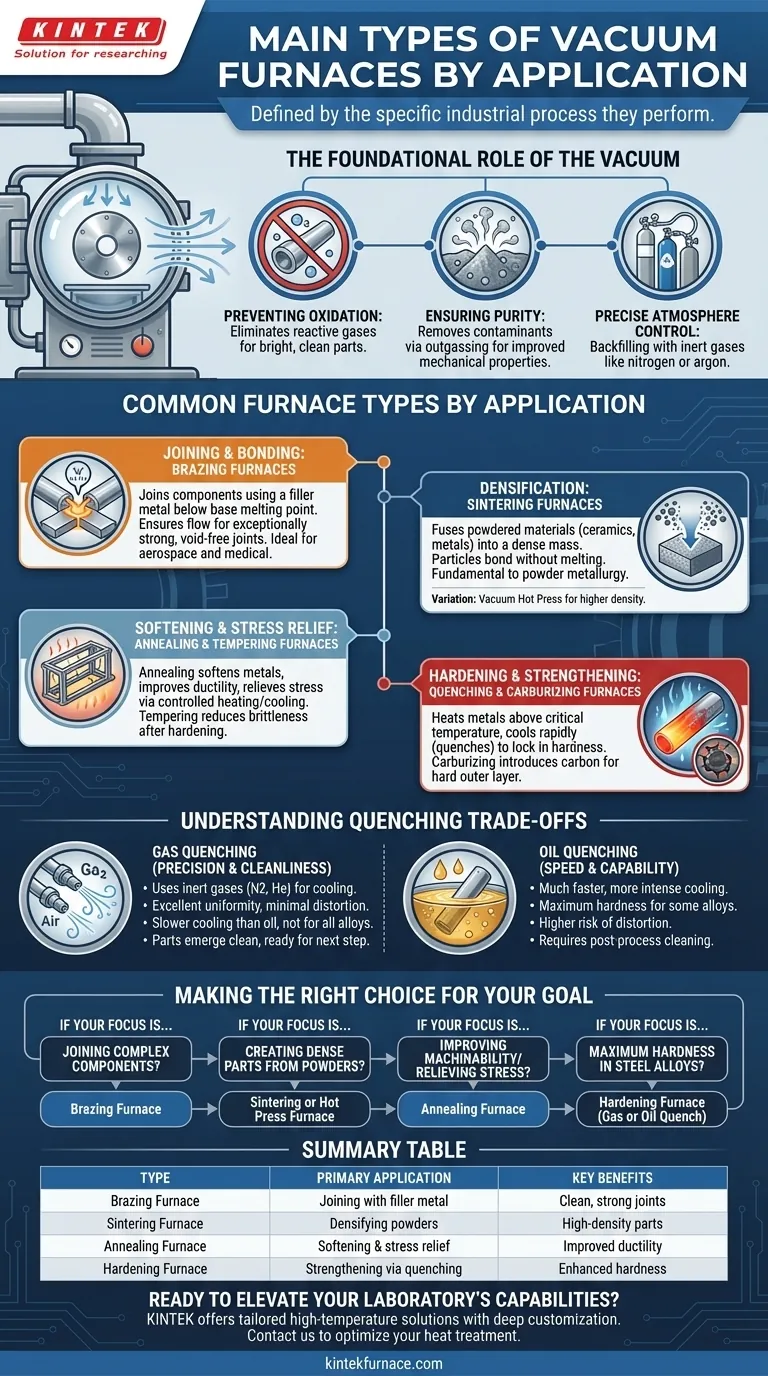

El Papel Fundamental del Vacío

Antes de examinar tipos específicos, es fundamental comprender por qué se utiliza el vacío. Eliminar la atmósfera de la cámara de calentamiento logra tres objetivos clave.

Prevención de la Oxidación y la Contaminación

El objetivo principal es eliminar el oxígeno y otros gases reactivos. Esto evita la formación de óxidos en la superficie del material, lo que da como resultado piezas brillantes y limpias que no requieren limpieza posterior al proceso.

Garantizar la Pureza

El vacío extrae activamente los contaminantes y las sustancias volátiles del material mismo, un proceso conocido como desgasificación. Esto conduce a una mayor pureza y propiedades mecánicas mejoradas en el producto final.

Permitir un Control Preciso de la Atmósfera

Una vez establecido el vacío, el horno puede rellenarse con un gas inerte específico, como nitrógeno o argón, a una presión precisa. Esto proporciona un nivel inigualable de control sobre el entorno de procesamiento.

Tipos Comunes de Hornos por Aplicación

La forma más práctica de clasificar los hornos de vacío es por el trabajo que están diseñados para realizar. Cada tipo utiliza un perfil único de calentamiento y enfriamiento para manipular las propiedades de un material.

Para Unión y Enlace: Hornos de Soldadura Fuerte

Un horno de soldadura fuerte al vacío se utiliza para unir dos o más componentes utilizando un metal de aporte. El proceso tiene lugar por debajo del punto de fusión de los materiales base.

El ambiente limpio del vacío asegura que el metal de aporte fluya uniformemente y cree una unión excepcionalmente fuerte y libre de poros, lo cual es crítico para aplicaciones aeroespaciales y médicas.

Para Densificación: Hornos de Sinterización

Los hornos de sinterización al vacío se utilizan para fusionar materiales en polvo —como cerámicas o metales— en una masa sólida y densa.

Al calentar el polvo compactado en un vacío, las partículas se unen sin derretirse. Este proceso es fundamental para la metalurgia de polvos y la creación de compuestos de matriz metálica especializados. Un horno de prensa caliente al vacío es una variación que aplica alta presión simultáneamente con calor para lograr una densidad aún mayor.

Para Ablandamiento y Alivio de Tensiones: Hornos de Recocido y Revenido

Los hornos de recocido al vacío se utilizan para ablandar metales, mejorar su ductilidad y aliviar las tensiones internas acumuladas durante la fabricación. El proceso implica calentar el material a una temperatura específica y luego enfriarlo muy lentamente.

Los hornos de revenido realizan un tratamiento térmico similar, pero a menor temperatura. Esto se hace típicamente después de un proceso de endurecimiento para reducir la fragilidad y aumentar la tenacidad.

Para Endurecimiento y Fortalecimiento: Hornos de Temple y Carburación

Los hornos de endurecimiento al vacío calientan metales como el acero por encima de su temperatura crítica de transformación y luego los enfrían rápidamente para fijar una microestructura dura y fuerte. El método de enfriamiento, o temple, es un diferenciador importante.

Un horno de carburación al vacío es un tipo especializado que introduce un gas rico en carbono en la cámara. Esto permite que el carbono se difunda en la superficie de las piezas de acero, creando una capa exterior dura y resistente al desgaste mientras se mantiene un núcleo más blando y tenaz.

Comprender las Ventajas y Desventajas: Enfriamiento por Gas vs. por Aceite

Para los procesos de endurecimiento, la elección entre el enfriamiento por gas y por aceite es una decisión crítica con importantes ventajas y desventajas.

Enfriamiento por Gas: Precisión y Limpieza

El enfriamiento por gas a alta presión (HPGQ) utiliza gases inertes como nitrógeno o helio para enfriar las piezas. Este método ofrece una excelente uniformidad de temperatura, minimizando el riesgo de distorsión o agrietamiento, especialmente en geometrías complejas.

La principal ventaja es que las piezas salen del horno limpias y listas para el siguiente paso. Sin embargo, su velocidad de enfriamiento es más lenta que la del aceite, lo que lo hace inadecuado para algunos aceros de baja aleación que requieren un enfriamiento más agresivo.

Enfriamiento por Aceite: Velocidad y Capacidad

El enfriamiento por aceite proporciona una velocidad de enfriamiento mucho más rápida e intensa. Esto es necesario para lograr la máxima dureza en ciertas aleaciones de acero con menor templabilidad.

La desventaja es un mayor riesgo de distorsión de la pieza debido a un enfriamiento menos uniforme. Además, las piezas requieren una limpieza post-proceso significativa para eliminar los residuos de aceite, lo que añade un paso y un costo adicionales al ciclo de fabricación.

Tomando la Decisión Correcta para su Objetivo

La selección de un horno de vacío depende enteramente del material que esté procesando y de las propiedades que necesite lograr.

- Si su enfoque principal es unir componentes complejos: Un horno de soldadura fuerte al vacío proporciona uniones limpias y fuertes sin distorsionar los materiales base.

- Si su enfoque principal es crear piezas densas a partir de polvos: Un horno de sinterización o prensa caliente está diseñado para consolidar materiales como cerámicas o metales en polvo.

- Si su enfoque principal es mejorar la maquinabilidad o aliviar las tensiones: Un horno de recocido es la elección correcta para un ablandamiento controlado y la eliminación de tensiones.

- Si su enfoque principal es lograr la máxima dureza en aleaciones de acero: Se requiere un horno de endurecimiento con capacidades de enfriamiento por gas o por aceite, dependiendo de las necesidades específicas de la aleación.

Comprender estas distinciones funcionales es el primer paso para aprovechar la tecnología de vacío y lograr propiedades de materiales superiores.

Tabla Resumen:

| Tipo de Horno de Vacío | Aplicación Principal | Beneficios Clave |

|---|---|---|

| Horno de Soldadura Fuerte | Unión de componentes con metal de aporte | Uniones limpias y fuertes; ideal para aeroespacial y médico |

| Horno de Sinterización | Densificación de materiales en polvo | Piezas de alta densidad; utilizado en metalurgia de polvos |

| Horno de Recocido | Ablandamiento de metales y alivio de tensiones | Mejora de la ductilidad y reducción de tensiones internas |

| Horno de Endurecimiento | Fortalecimiento de metales mediante enfriamiento | Dureza mejorada; opciones de enfriamiento por gas o aceite |

¿Listo para elevar las capacidades de su laboratorio con hornos de vacío avanzados? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de alta temperatura personalizadas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una fuerte personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden optimizar sus procesos de tratamiento térmico y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?