En esencia, los beneficios de mantenimiento de un horno rotatorio de calentamiento indirecto provienen directamente de la simplicidad de su diseño. Al calentar el horno externamente, la mecánica interna se simplifica drásticamente, protegiendo el sistema de las duras condiciones de la combustión directa. Esta separación de la fuente de calor del material procesado reduce el desgaste, minimiza los puntos potenciales de fallo y simplifica la supervisión operativa.

La ventaja fundamental es clara: separar el proceso de combustión de la cámara del material elimina los componentes internos relacionados con el combustible y los subproductos corrosivos. Este entorno interno simplificado es el principal motor de un menor mantenimiento, una mayor fiabilidad y un ciclo de vida operativo más predecible.

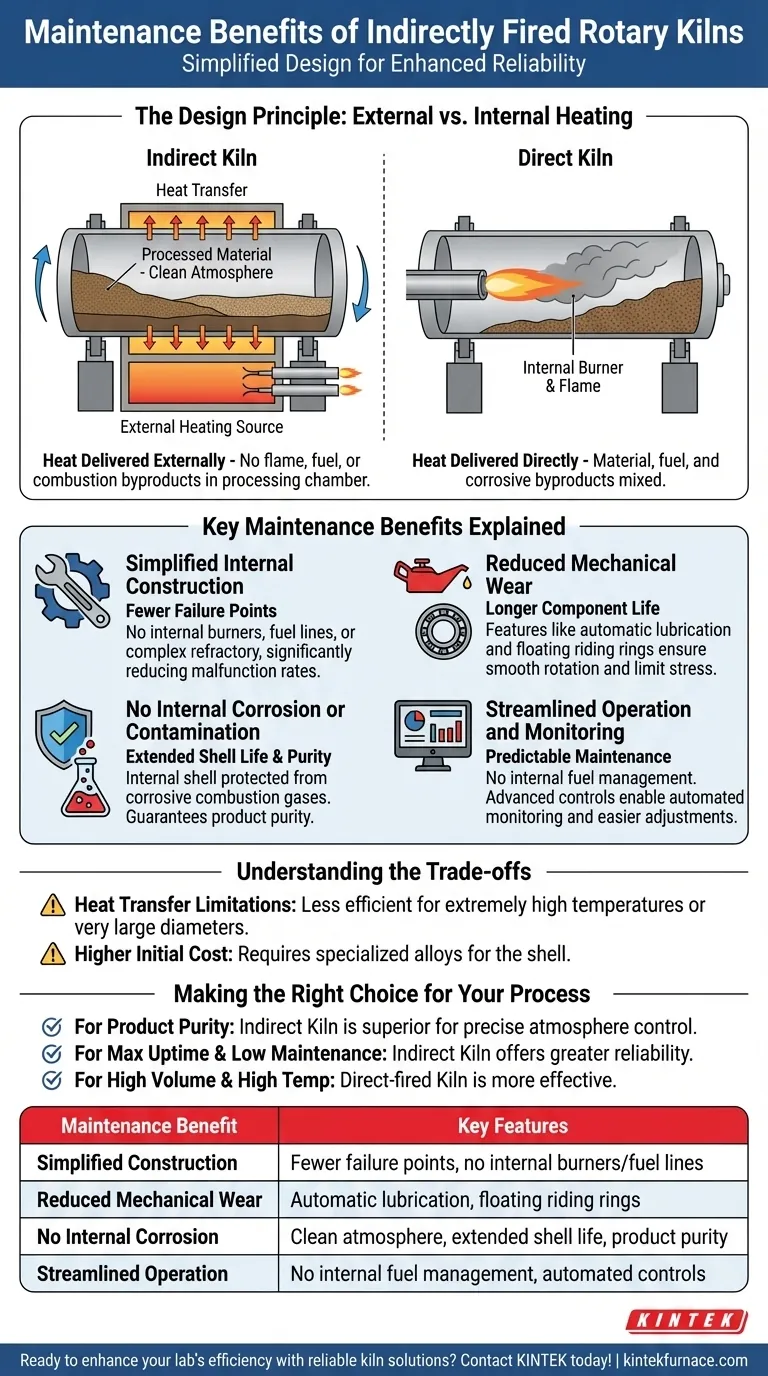

El principio de diseño: Calentamiento externo vs. interno

Para comprender los beneficios de mantenimiento, primero debe entender la diferencia fundamental en cómo se entrega el calor. Esta única decisión de diseño dicta todo el perfil operativo y de mantenimiento del horno.

Cómo funciona un horno indirecto

Un horno indirecto funciona de manera muy parecida a una olla sobre una estufa. El tambor giratorio, o carcasa, se calienta desde el exterior por un horno o camisa de calentamiento externa. Luego, el calor se transfiere a través de la carcasa metálica al material que gira dentro.

No hay llama, combustible ni gas de combustión dentro de la cámara de procesamiento. Esto crea una atmósfera limpia, controlada y no reactiva para el material.

En qué se diferencia un horno directo

En un horno de calentamiento directo, el quemador se ubica dentro del horno mismo. La llama y los gases de combustión calientes pasan directamente sobre y a través del material para transferir calor.

Esto significa que el material, el combustible y sus subproductos (como cenizas y gases corrosivos) se mezclan todos dentro del mismo entorno.

Beneficios clave de mantenimiento explicados

El diseño de calentamiento externo de un horno indirecto crea varias ventajas de mantenimiento distintas y potentes.

Construcción interna simplificada

Sin la necesidad de quemadores internos, líneas de combustible o estructuras refractarias relacionadas para proteger contra el impacto de la llama, el diseño interno del horno es fundamentalmente más simple.

Esta simplificación se traduce directamente en menos puntos de fallo. Simplemente hay menos componentes dentro de la zona caliente que puedan romperse, obstruirse o desgastarse, lo que reduce significativamente las tasas de mal funcionamiento.

Menor desgaste mecánico

Los hornos indirectos a menudo se construyen con una filosofía de diseño de servicio pesado. Características como un sistema de lubricación automática aseguran que las piezas giratorias, como los anillos de rodamiento (riding rings) y las ruedas de muñones (trunnion wheels), se muevan de manera continua y suave.

Esto, combinado con anillos de rodamiento totalmente flotantes o suspendidos tangencialmente, asegura una rotación suave, minimiza el estrés en el sistema de accionamiento y limita el desgaste de los componentes a largo plazo.

Sin corrosión o contaminación interna

Debido a que el combustible no se quema dentro del horno, la carcasa interna no está expuesta a gases de combustión corrosivos ni a cenizas abrasivas.

Esto previene la degradación del material de la carcasa del horno, extendiendo su vida útil y eliminando la carga de mantenimiento asociada con el daño causado por una atmósfera interna hostil. También garantiza la pureza del producto, ya que el material nunca se contamina con subproductos del combustible.

Operación y monitoreo optimizados

La operación se simplifica porque no hay una gestión compleja del combustible ni una relación aire-combustible que controlar dentro del horno. El enfoque se desplaza a la gestión del horno externo y la velocidad de alimentación del material.

Además, los sistemas de control avanzados y los sensores permiten el monitoreo y los ajustes automatizados. Esto hace que las tareas de mantenimiento sean más predecibles y manejables, reduciendo el esfuerzo operativo general.

Comprensión de las compensaciones

Aunque ofrecen importantes ventajas de mantenimiento, el diseño del horno indirecto no es universalmente superior. La objetividad requiere reconocer sus limitaciones.

Limitaciones de transferencia de calor y escala

Transferir calor a través de una carcasa de acero sólido es menos eficiente que el contacto directo con gas caliente. Como resultado, los hornos indirectos generalmente no son adecuados para procesos que requieren temperaturas extremadamente altas o para hornos de diámetro muy grande, donde el calor tiene dificultades para penetrar hasta el centro de la cama de material.

Material de la carcasa y costo

La carcasa del horno en sí debe actuar como un intercambiador de calor. Esto requiere que esté construida con aleaciones especializadas capaces de soportar altas temperaturas externas y estrés térmico sin deformarse. Esto puede aumentar el costo de capital inicial en comparación con un horno de acero al carbono estándar de calentamiento directo.

El horno externo

La carga de mantenimiento no se elimina, sino que se desplaza. Si bien el horno en sí es más simple, el horno externo o la cámara de calentamiento se convierte en una pieza de equipo separada y crítica que requiere su propio programa de mantenimiento para sus quemadores, refractario y controles.

Tomando la decisión correcta para su proceso

Seleccionar la tecnología de horno correcta requiere alinear las fortalezas inherentes del diseño con su objetivo operativo principal.

- Si su enfoque principal es la pureza del producto y el control preciso de la atmósfera: Un horno indirecto es la opción superior, ya que aísla completamente el material de los subproductos de la combustión.

- Si su enfoque principal es maximizar el tiempo de actividad y minimizar los costos operativos: El diseño interno más simple y los menores puntos de fallo de un horno indirecto conducen a una mayor fiabilidad y a menores necesidades de mantenimiento a largo plazo.

- Si su enfoque principal es el rendimiento de gran volumen a temperaturas muy altas: Un horno de calentamiento directo suele ser más efectivo y económico debido a su método de transferencia de calor más eficiente.

Comprender estas diferencias fundamentales de diseño le permite seleccionar la tecnología que mejor se alinea con sus objetivos operativos y financieros a largo plazo.

Tabla de resumen:

| Beneficio de mantenimiento | Características clave |

|---|---|

| Construcción interna simplificada | Menos puntos de fallo, sin quemadores internos ni líneas de combustible |

| Menor desgaste mecánico | Lubricación automática, anillos de rodamiento flotantes para un funcionamiento suave |

| Sin corrosión o contaminación interna | Atmósfera limpia, vida útil prolongada de la carcasa, pureza del producto |

| Operación y monitoreo optimizados | Sin gestión de combustible interno, controles automatizados para previsibilidad |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones de horno fiables? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios de calentamiento indirecto. Nuestra línea de productos, como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con una gran capacidad de personalización para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo podemos reducir sus costos de mantenimiento e incrementar el tiempo de actividad.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son las aplicaciones principales de un horno rotatorio eléctrico? Logre el procesamiento de materiales de alta pureza con precisión

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.