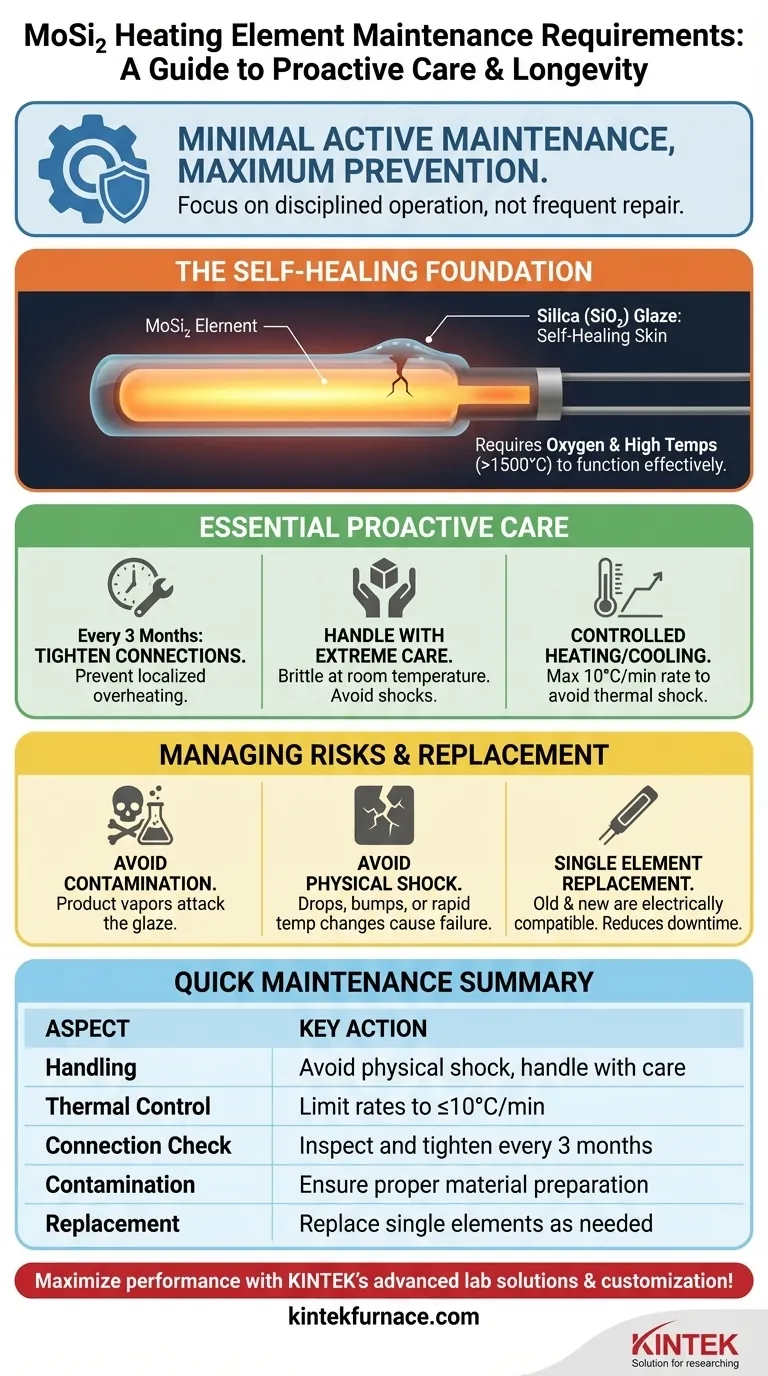

En principio, los elementos calefactores de disilicuro de molibdeno (MoSi₂) requieren muy poco mantenimiento activo. Su diseño promueve una larga vida útil con una intervención mínima, lo cual es una razón principal para su selección en hornos de alta temperatura. Sin embargo, su longevidad depende completamente de una disciplina operativa adecuada y de un cuidado preventivo para evitar fallos prematuros.

El principio fundamental del mantenimiento de MoSi₂ no se trata de reparaciones frecuentes, sino de prevención. Su enfoque debe estar en procedimientos operativos disciplinados —específicamente, tasas de calentamiento controladas, manipulación física cuidadosa y evitar la contaminación— en lugar de un programa de mantenimiento activo.

La base de la longevidad del MoSi₂: un sistema autorreparador

Para entender por qué los elementos de MoSi₂ requieren poco mantenimiento, primero debe comprender su química fundamental cuando se calientan.

Cómo se forma el esmalte protector

Cuando un elemento de MoSi₂ se calienta en un ambiente rico en oxígeno, se forma una capa delgada y no porosa de vidrio de sílice (SiO₂) en su superficie. Este esmalte protector es la clave de la durabilidad del elemento.

Este esmalte actúa como una "piel autorreparadora", reformándose automáticamente para cubrir cualquier defecto superficial menor u oxidación que ocurra durante la operación.

El papel crítico del oxígeno

Esta función de autorreparación depende completamente de la presencia de oxígeno. Los hornos que operan con atmósferas inertes o reductoras no se beneficiarán de este efecto protector y verán una vida útil reducida del elemento, a menos que se utilicen elementos especializados.

Por qué sobresalen a altas temperaturas

Esta capa protectora es más estable y efectiva a temperaturas muy altas, típicamente por encima de 1500 °C. Por eso, los elementos de MoSi₂ a menudo superan a otros tipos, como el carburo de silicio (SiC), en aplicaciones continuas de alta temperatura.

Cuidado proactivo: el mantenimiento "real"

Aunque la reparación activa es rara, un régimen estricto de cuidado proactivo es innegociable para maximizar la vida útil de sus elementos.

La comprobación de conexiones cada 3 meses

La única tarea de mantenimiento activo recurrente es inspeccionar las conexiones de los elementos. Cada tres meses, compruebe que las correas y abrazaderas eléctricas estén seguras.

Las conexiones sueltas crean alta resistencia, lo que lleva a un sobrecalentamiento localizado que puede dañar tanto el soporte del elemento como el elemento mismo.

Manipulación cuidadosa: el factor de fragilidad

Los elementos de MoSi₂ son extremadamente quebradizos y frágiles a temperatura ambiente. Deben manipularse con sumo cuidado durante el envío, almacenamiento e instalación para evitar fracturas.

Calentamiento y enfriamiento controlados

La causa más común de falla prematura es el choque térmico. Los cambios rápidos de temperatura causan tensiones internas que agrietarán el elemento.

Una tasa máxima de calentamiento y enfriamiento de 10 °C por minuto es una regla crucial a seguir. Esto asegura que el elemento pueda expandirse y contraerse uniformemente sin romperse.

Comprensión de las compensaciones y los modos de falla

Saber qué causa la falla de estos elementos es la mejor manera de prevenirla. Los elementos de MoSi₂ son robustos, pero tienen vulnerabilidades específicas.

El riesgo principal: la contaminación

El esmalte protector de sílice es susceptible al ataque químico. Los contaminantes liberados del producto que se calienta son una causa principal de falla.

Por ejemplo, la zirconia coloreada secada incorrectamente puede liberar vapores que atacan la superficie del elemento, degradando la capa protectora y provocando una falla rápida. Siempre asegúrese de que los materiales estén preparados correctamente antes de un ciclo de cocción.

El riesgo secundario: el choque físico

Dejar caer un elemento, golpearlo durante la instalación o someterlo a cambios rápidos de temperatura son todas formas de choque físico que pueden causar fallas inmediatas o futuras. Su resistencia a altas temperaturas contrasta con su fragilidad a bajas temperaturas.

Sustitución de elementos dañados

Una ventaja significativa de los sistemas de MoSi₂ es que los elementos viejos y nuevos son eléctricamente compatibles. A diferencia de otros sistemas, no es necesario reemplazar los elementos en conjuntos.

Si un elemento se rompe, puede reemplazar solo ese elemento individual, lo que reduce drásticamente los costos de mantenimiento y el tiempo de inactividad del horno.

Tomar la decisión correcta para su objetivo

Su estrategia de mantenimiento debe alinearse directamente con sus prioridades operativas.

- Si su objetivo principal es maximizar la vida útil del elemento: Sus principales prioridades son prevenir la contaminación preparando adecuadamente todos los materiales y aplicando rampas de calentamiento y enfriamiento estrictas y lentas.

- Si su objetivo principal es minimizar el tiempo de inactividad del horno: Implemente un programa trimestral estricto para verificar y apretar las conexiones eléctricas y aproveche la capacidad de reemplazar elementos individuales en lugar de conjuntos completos.

- Si está instalando elementos nuevos o moviendo un horno: Trate los elementos como si fueran de vidrio. Su fragilidad a temperatura ambiente es su mayor debilidad.

En última instancia, la operación disciplinada es la forma más efectiva de mantenimiento para los elementos calefactores de MoSi₂.

Tabla resumen:

| Aspecto del mantenimiento | Acción clave | Propósito |

|---|---|---|

| Manipulación | Evitar golpes físicos y manipular con cuidado | Prevenir fracturas debido a la fragilidad a temperatura ambiente |

| Control térmico | Limitar las tasas de calentamiento/enfriamiento a ≤10 °C por minuto | Evitar choques térmicos y tensiones internas |

| Comprobación de conexiones | Inspeccionar y apretar cada 3 meses | Prevenir el sobrecalentamiento por conexiones eléctricas sueltas |

| Prevención de la contaminación | Asegurarse de que los materiales estén preparados correctamente | Proteger el esmalte de sílice autorreparador del ataque químico |

| Reemplazo | Reemplazar elementos individuales según sea necesario | Reducir costos y tiempo de inactividad, ya que los elementos viejos y nuevos son compatibles |

¡Maximice el rendimiento y la vida útil de su horno de alta temperatura con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores y sistemas fiables, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, reduciendo los problemas de mantenimiento y aumentando la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio con equipos personalizados y de alta calidad!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento