En esencia, los elementos calefactores a base de molibdeno se definen por su alta resistencia mecánica a temperaturas extremas, pero sus propiedades específicas dependen completamente de si se utiliza molibdeno puro (Mo) o disilicuro de molibdeno (MoSi₂). El molibdeno puro es fuerte pero requiere un ambiente de vacío, mientras que el MoSi₂ es más frágil en frío pero ofrece un rendimiento y una longevidad excepcionales en el aire.

El término "elemento calefactor de molibdeno" se refiere a dos materiales distintos con diferentes comportamientos mecánicos. Su elección depende de un factor crítico: la atmósfera de funcionamiento. El molibdeno puro es para vacío o gas inerte, mientras que el disilicuro de molibdeno (MoSi₂) es para atmósferas oxidantes como el aire.

Comprendiendo los dos tipos de elementos de molibdeno

Las propiedades mecánicas y las aplicaciones ideales de los elementos calefactores de molibdeno divergen según su composición. Confundir los dos puede llevar a un fallo catastrófico.

Molibdeno puro (Mo): Resistencia en vacío

El molibdeno puro es un metal refractario conocido por su alta resistencia y su muy alto punto de fusión de 2623 °C (4753 °F).

Mantiene una resistencia mecánica significativa en entornos industriales exigentes, lo que lo hace adecuado para elementos con forma de alambre, varillas o tiras.

Sin embargo, su principal limitación es su escasa resistencia a la oxidación. Debe utilizarse en un vacío o en una atmósfera de gas inerte para evitar que se queme rápidamente a altas temperaturas.

Disilicuro de molibdeno (MoSi₂): Durabilidad en el aire

El disilicuro de molibdeno no es un metal puro, sino un compuesto cerámico-metálico. Esta diferencia fundamental le otorga propiedades completamente distintas.

Su ventaja clave es su excelente resistencia a la oxidación. Cuando se calienta, forma una capa protectora de sílice (SiO₂) similar al vidrio que evita una mayor oxidación, lo que le permite operar en el aire a temperaturas de hasta 1850 °C.

Mecánicamente, el MoSi₂ tiene la vida útil inherente más larga de todos los elementos calefactores eléctricos y puede soportar ciclos térmicos rápidos sin degradarse.

Propiedades mecánicas clave y su impacto

El rendimiento práctico de estos elementos es el resultado directo de sus características mecánicas a diferentes temperaturas.

Resistencia a altas temperaturas

Tanto el Mo puro como el MoSi₂ exhiben una excelente resistencia e integridad estructural a sus respectivas temperaturas de funcionamiento. Esto les permite soportar su propio peso sin ceder, una característica crítica dentro de un gran horno industrial.

Fragilidad y ductilidad

Esta es la compensación mecánica más significativa. El MoSi₂ es extremadamente frágil a temperatura ambiente y debe manipularse con cuidado para evitar fracturas. Se comporta más como una cerámica que como un metal cuando está frío.

El molibdeno puro es más dúctil a temperatura ambiente, pero puede volverse frágil después de un uso prolongado a temperaturas muy altas, especialmente por encima de su límite recomendado de 1900 °C.

Resistencia al choque térmico

Los elementos de MoSi₂ son excepcionalmente resistentes al choque térmico y pueden ciclarse rápidamente en temperatura. Esto los hace ideales para procesos que requieren calentamiento y enfriamiento rápidos.

Comprendiendo las compensaciones y limitaciones

Seleccionar el material adecuado requiere reconocer sus limitaciones inherentes. Tomar la decisión equivocada basándose en la atmósfera es el error más común y costoso.

El factor de fragilidad del MoSi₂

La fragilidad a temperatura ambiente del disilicuro de molibdeno es su principal desafío de manipulación. Los elementos deben instalarse con cuidado, ya que dejarlos caer o aplicarles tensión mecánica puede hacer que se rompan fácilmente. Una vez a temperatura, esto es menos preocupante.

La atmósfera lo es todo: Oxidación vs. Vacío

Esto no se puede enfatizar lo suficiente. Usar un elemento de molibdeno puro (Mo) en un horno lleno de aire hará que se oxide y falle casi de inmediato.

Por el contrario, si bien un elemento de MoSi₂ puede funcionar en vacío, su ventaja clave —la resistencia a la oxidación— se desperdicia. El Mo puro suele ser la opción más rentable para aplicaciones de vacío.

Resistencia estable del MoSi₂

Un beneficio único del MoSi₂ es su resistencia eléctrica estable a lo largo del tiempo. Esto permite conectar elementos nuevos y viejos en el mismo circuito sin problemas y simplifica el reemplazo, ya que los elementos a menudo se pueden cambiar mientras el horno aún está caliente.

Tomando la decisión correcta para su aplicación

El entorno de su horno y los objetivos de su proceso son los únicos factores que importan al elegir entre estos dos materiales.

- Si su enfoque principal son los procesos de temperatura moderada a alta en una atmósfera de vacío o inerte: El molibdeno puro (Mo) es la opción correcta y más económica.

- Si su enfoque principal es la operación a muy alta temperatura (hasta 1850 °C) en una atmósfera de aire: El disilicuro de molibdeno (MoSi₂) es el material requerido y ofrece un rendimiento superior.

- Si su enfoque principal es la flexibilidad del proceso, la larga vida útil y la facilidad de mantenimiento: La resistencia estable y la durabilidad del MoSi₂ lo convierten en el claro ganador para aplicaciones que pueden acomodar su costo.

Al hacer coincidir las distintas propiedades mecánicas del elemento con su atmósfera de funcionamiento, garantiza la fiabilidad y previene fallos prematuros.

Tabla resumen:

| Propiedad | Molibdeno puro (Mo) | Disilicuro de molibdeno (MoSi₂) |

|---|---|---|

| Atmósfera principal | Vacío o Gas Inerte | Aire (Oxidante) |

| Temperatura máx. de operación | ~1900°C | 1850°C |

| Fragilidad a temperatura ambiente | Baja (Dúctil) | Alta (Frágil) |

| Resistencia al choque térmico | Buena | Excelente |

| Resistencia a la oxidación | Pobre | Excelente |

| Característica mecánica clave | Alta resistencia en vacío/gas inerte | Forma una capa protectora de SiO₂ en el aire; resistencia estable |

¿Aún no está seguro de qué elemento calefactor es el adecuado para su horno?

Elegir entre molibdeno puro y disilicuro de molibdeno es fundamental para el éxito de su proceso y la longevidad de su equipo. KINTEK está aquí para ayudarle a tomar la decisión correcta.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Deje que nuestros expertos le guíen hacia la solución de calefacción óptima. Contacte con KINTEK hoy mismo para discutir su aplicación específica, atmósfera y necesidades de temperatura.

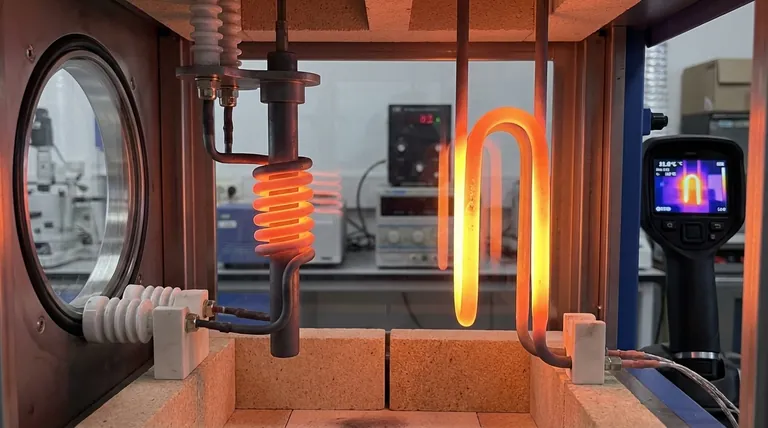

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido