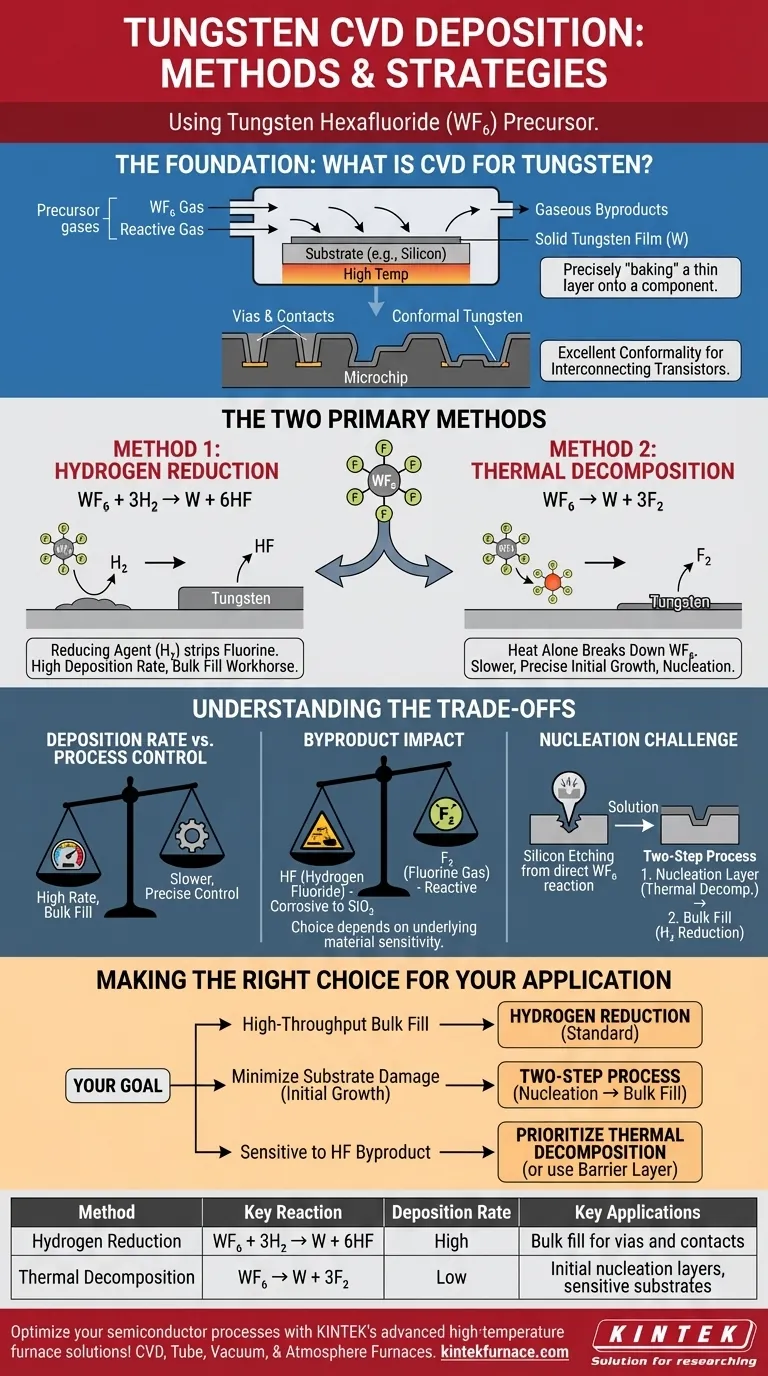

En esencia, la deposición de tungsteno mediante deposición química de vapor (CVD) se logra a través de dos métodos principales, ambos utilizando gas hexafluoruro de tungsteno (WF₆) como precursor. El primer método es la reducción con hidrógeno, donde el gas hidrógeno reacciona con el WF₆, y el segundo es la descomposición térmica, donde el calor por sí solo descompone la molécula de WF₆ para depositar tungsteno puro.

La elección entre estos dos métodos no es arbitraria; es una decisión estratégica en la fabricación de semiconductores. La reducción con hidrógeno es el caballo de batalla para la deposición masiva de alta velocidad, mientras que la descomposición térmica desempeña un papel crítico en las etapas iniciales y sensibles del crecimiento de la película.

La Base: ¿Qué es la Deposición Química de Vapor?

El Principio Central

La deposición química de vapor (CVD) es un proceso utilizado para crear películas sólidas de alta pureza sobre una superficie, conocida como sustrato. Piense en ello como "hornear" con precisión una capa delgada de material sobre un componente utilizando gases reactivos en lugar de una masa líquida.

Los gases precursores que contienen los átomos deseados se introducen en una cámara de reacción. Cuando se aplica energía, generalmente calor, estos gases reaccionan en la superficie caliente del sustrato, depositando una película sólida y dejando subproductos gaseosos que luego se eliminan.

¿Por qué CVD para el Tungsteno?

En la fabricación de semiconductores, millones de transistores en un chip deben interconectarse. El tungsteno es un excelente conductor utilizado para crear estas conexiones, rellenando diminutos canales verticales llamados vías y formando contactos.

La CVD es el método ideal para esta tarea porque proporciona una conformabilidad excepcional. Esto significa que puede depositar una película de tungsteno uniforme que recubre perfectamente la topografía tridimensional compleja de un microchip, asegurando vías eléctricas confiables.

Explicación de los Dos Métodos para la CVD de Tungsteno

Ambos métodos principales comienzan con hexafluoruro de tungsteno (WF₆) pero utilizan diferentes vías químicas para lograr la película de tungsteno final.

Método 1: Reducción con Hidrógeno

Este es el método más común para depositar la mayor parte de una película de tungsteno. Implica hacer reaccionar WF₆ con gas hidrógeno (H₂).

La reacción química es: WF₆ + 3H₂ → W + 6HF

En este proceso, el hidrógeno actúa como un agente reductor, eliminando químicamente los átomos de flúor del tungsteno y formando gas fluoruro de hidrógeno (HF) como subproducto. Esta reacción es eficiente y ofrece una alta velocidad de deposición.

Método 2: Descomposición Térmica

Este método, también conocido como pirólisis, se basa únicamente en la energía térmica para descomponer el gas precursor.

La reacción química es: WF₆ → W + 3F₂

Cuando se calientan a una temperatura suficiente, las moléculas de WF₆ se vuelven inestables y se descomponen, depositando tungsteno sólido (W) y liberando gas flúor (F₂) como subproducto. Este proceso es generalmente más lento que la reducción con hidrógeno.

Comprensión de las Compensaciones

La selección de un método de deposición depende del equilibrio entre la velocidad, la calidad de la película y la sensibilidad de los materiales subyacentes.

Velocidad de Deposición frente a Control del Proceso

La reducción con hidrógeno es significativamente más rápida, lo que la convierte en la opción preferida para rellenar características grandes o depositar películas gruesas donde el rendimiento de fabricación es una preocupación principal.

La descomposición térmica es un proceso más lento, a menudo autorrestable. Esta velocidad más lenta puede ofrecer un control más preciso sobre las primeras capas atómicas de tungsteno, lo cual es crítico para crear una interfaz adecuada.

El Impacto de los Subproductos

Los subproductos de cada reacción son una consideración importante. El fluoruro de hidrógeno (HF) producido durante la reducción con hidrógeno puede ser corrosivo y puede grabar o dañar materiales sensibles subyacentes como el óxido de silicio.

El gas flúor (F₂) de la descomposición térmica también puede ser reactivo. La elección a menudo depende de qué subproducto sea menos perjudicial para las capas específicas ya presentes en el sustrato.

El Desafío de la Nucleación

Al depositar tungsteno directamente sobre un sustrato de silicio, el WF₆ puede reaccionar agresivamente con el silicio, grabándolo y creando defectos. Para evitar esto, a menudo se emplea un proceso de dos pasos. Se deposita una capa de nucleación inicial delgada utilizando un método más suave (como la descomposición térmica o la reducción con silano) para proteger el silicio. Una vez que esta base está establecida, el proceso cambia a la mucho más rápida reducción con hidrógeno para rellenar la característica.

Tomar la Decisión Correcta para su Aplicación

Su objetivo determina la estrategia óptima para la CVD de tungsteno.

- Si su enfoque principal es el relleno masivo de alto rendimiento para vías y contactos: La reducción con hidrógeno es el método industrial estándar debido a su alta velocidad de deposición.

- Si su enfoque principal es minimizar el daño al sustrato durante el crecimiento inicial de la película: Un proceso de dos pasos es superior, comenzando con una capa de nucleación más suave antes de cambiar a la reducción con hidrógeno para el relleno masivo.

- Si está trabajando con materiales muy sensibles al fluoruro de hidrógeno (HF): La química del proceso debe ajustarse cuidadosamente, priorizando potencialmente un paso de descomposición térmica o asegurando que haya una capa de barrera efectiva en su lugar.

En última instancia, dominar la CVD de tungsteno se trata de aprovechar las fortalezas tanto de la reducción como de la descomposición para construir circuitos integrados confiables y de alto rendimiento.

Tabla de Resumen:

| Método | Reacción Clave | Velocidad de Deposición | Aplicaciones Clave |

|---|---|---|---|

| Reducción con Hidrógeno | WF₆ + 3H₂ → W + 6HF | Alta | Relleno masivo para vías y contactos |

| Descomposición Térmica | WF₆ → W + 3F₂ | Baja | Capas de nucleación iniciales, sustratos sensibles |

¡Optimice sus procesos de semiconductores con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas CVD personalizados, incluidos hornos de mufla, tubos, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para una deposición superior de tungsteno. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados confiables y de alto rendimiento!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico