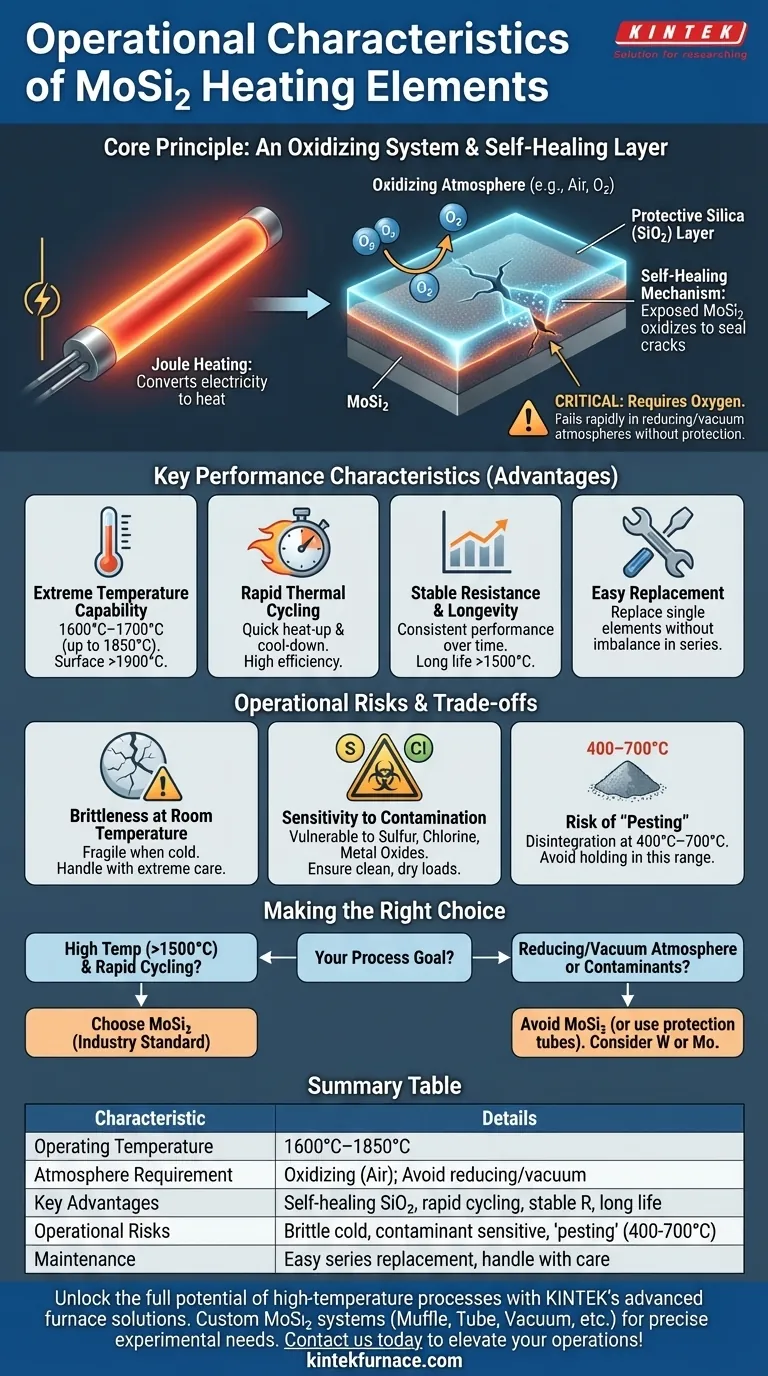

En resumen, los elementos calefactores de Disiliciuro de Molibdeno (MoSi₂) se definen por su capacidad para alcanzar temperaturas de funcionamiento excepcionalmente altas en hornos industriales y de laboratorio. Funcionan convirtiendo la energía eléctrica en calor, pero su rendimiento único y su longevidad dependen completamente de la formación de una capa de vidrio protectora y autorreparable en presencia de oxígeno.

Si bien su capacidad para soportar temperaturas extremas es el principal atractivo, la verdadera ventaja operativa del MoSi₂ reside en su capa de sílice autorreparable. Este mecanismo les otorga una larga vida útil en entornos ricos en oxígeno, pero también los hace excepcionalmente vulnerables a contaminantes específicos y errores operativos.

El Principio Central: Un Sistema Oxidante

Los elementos de MoSi₂ son más que simples resistencias; forman parte de un sistema dinámico que depende de una reacción química específica para sobrevivir a altas temperaturas.

Cómo Genera Calor el MoSi₂

En su nivel más básico, un elemento de MoSi₂ opera bajo el principio del calentamiento Joule. Se pasa corriente eléctrica a través del material resistivo, que convierte la energía eléctrica en energía térmica.

Una mayor corriente resulta en una mayor temperatura. Sin embargo, cada elemento tiene un límite máximo de corriente y densidad de potencia que no se puede exceder sin causar un fallo rápido.

La Capa Protectora de Sílice (SiO₂)

La clave del rendimiento del MoSi₂ es lo que sucede cuando se calienta en una atmósfera que contiene oxígeno. El disiliciuro de molibdeno en la superficie se oxida para formar una capa delgada y no conductora de vidrio de cuarzo (sílice, SiO₂).

Esta capa es autorreparable. Si se desarrolla una grieta o un defecto, el MoSi₂ expuesto debajo se oxida inmediatamente para reparar la barrera protectora. Esta es la fuente de las propiedades "antioxidantes" y de "autorreparación" del elemento.

La Necesidad Crítica de Oxígeno

Este mecanismo de protección significa que los elementos de MoSi₂ están diseñados específicamente para un funcionamiento continuo en una atmósfera oxidante como el aire.

Sin suficiente oxígeno, la capa de sílice no puede formarse ni mantenerse. El uso de estos elementos en atmósferas reductoras (como hidrógeno o amoníaco craqueado) o en vacío estricto conducirá a una rápida degradación y fallo, a menos que estén alojados en tubos de protección especiales.

Características Clave de Rendimiento

Comprender el principio fundamental revela por qué los elementos de MoSi₂ exhiben sus conocidas características operativas.

Capacidad de Temperatura Extrema

Los elementos de MoSi₂ son el estándar para aplicaciones que requieren las temperaturas de proceso más altas.

Las temperaturas de trabajo del horno oscilan típicamente entre 1600°C y 1700°C (2912°F y 3092°F), y algunos grados permiten temperaturas de hasta 1850°C. La superficie del elemento en sí puede alcanzar más de 1900°C.

Ciclo Térmico Rápido

Los elementos tienen una excelente respuesta térmica. Su capacidad para calentarse y enfriarse rápidamente mejora la eficiencia del proceso y permite tiempos de ciclo más rápidos en comparación con muchos otros tipos de elementos.

Resistencia Estable y Longevidad

A diferencia de algunos elementos calefactores que "envejecen" y aumentan su resistencia con el tiempo, el MoSi₂ mantiene una resistencia relativamente estable durante toda su vida útil. Esto simplifica el diseño del sistema de control de potencia.

Esta estabilidad, combinada con la capa de sílice autorreparable, otorga a los elementos una vida útil muy larga, especialmente cuando se operan continuamente a temperaturas superiores a 1500°C.

Facilidad de Reemplazo

La resistencia estable permite cablear nuevos elementos en serie con los más antiguos sin causar desequilibrios de potencia. Esto simplifica significativamente el mantenimiento, ya que un solo elemento fallido puede reemplazarse sin necesidad de reemplazar todo el conjunto.

Comprender las Compensaciones y Riesgos Operacionales

El alto rendimiento de los elementos de MoSi₂ conlleva requisitos operativos específicos y vulnerabilidades que deben respetarse.

Fragilidad a Temperatura Ambiente

Al igual que muchos materiales cerámicos, los elementos de MoSi₂ son fuertes a altas temperaturas pero frágiles y quebradizos cuando están fríos. Deben manipularse con extremo cuidado durante el envío, la instalación y el mantenimiento del horno para evitar golpes mecánicos o fracturas.

Sensibilidad a la Contaminación

La capa protectora de sílice puede ser destruida por reacciones químicas con ciertos contaminantes. Esta es la causa más común de fallo prematuro del elemento.

Sustancias como el azufre, el cloro y ciertos óxidos metálicos (a menudo encontrados en colorantes para zirconia) pueden atacar la capa de SiO₂, lo que lleva a una oxidación catastrófica. El secado adecuado de todos los materiales colocados en el horno es fundamental.

Riesgo de "Pesting" a Bajas Temperaturas

Entre aproximadamente 400°C y 700°C, el MoSi₂ puede estar sujeto a una forma acelerada de oxidación conocida como "pesting" (enfermedad por corrosión). En este rango de temperatura, el material puede desintegrarse en polvo.

Por esta razón, se recomienda calentar a través de este rango de temperatura lo más rápido posible y evitar mantener el horno en este rango durante períodos prolongados.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el elemento calefactor adecuado requiere hacer coincidir sus características con los objetivos de su proceso.

- Si su enfoque principal es alcanzar temperaturas de proceso superiores a 1500°C: El MoSi₂ es el estándar de la industria y la opción más confiable para la estabilidad a largo plazo en este rango.

- Si su proceso requiere ciclos de calentamiento y enfriamiento rápidos: La excelente respuesta térmica del MoSi₂ lo hace ideal para aplicaciones que necesitan cambios rápidos.

- Si la atmósfera de su horno es reductora o al vacío: El MoSi₂ no es adecuado a menos que pueda utilizar costosos tubos de protección especializados. Considere elementos como el tungsteno o el molibdeno puro en su lugar.

- Si su proceso implica posibles contaminantes químicos: Debe comprometerse con estrictos protocolos de limpieza del horno y secado de materiales para evitar el ataque químico prematuro de los elementos de MoSi₂.

Comprender estos principios operativos le permite aprovechar todo el potencial de los elementos de MoSi₂, asegurando tanto la eficiencia del proceso como la vida útil máxima del equipo.

Tabla Resumen:

| Característica | Detalles |

|---|---|

| Temperatura de Funcionamiento | 1600°C a 1700°C (hasta 1850°C para algunos grados) |

| Requisito de Atmósfera | Oxidante (ej. aire); evitar atmósferas reductoras y vacío |

| Ventajas Clave | Capa de sílice autorreparable, ciclo térmico rápido, resistencia estable, larga vida útil |

| Riesgos Operacionales | Fragilidad a temperatura ambiente, sensibilidad a contaminantes (ej. azufre, cloro), riesgo de 'pesting' a 400-700°C |

| Mantenimiento | Fácil reemplazo en serie, manipular con cuidado cuando está frío |

Desbloquee todo el potencial de los procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK. Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios sistemas equipados con MoSi2 como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la vida útil. Contáctenos hoy para analizar cómo podemos elevar sus operaciones.

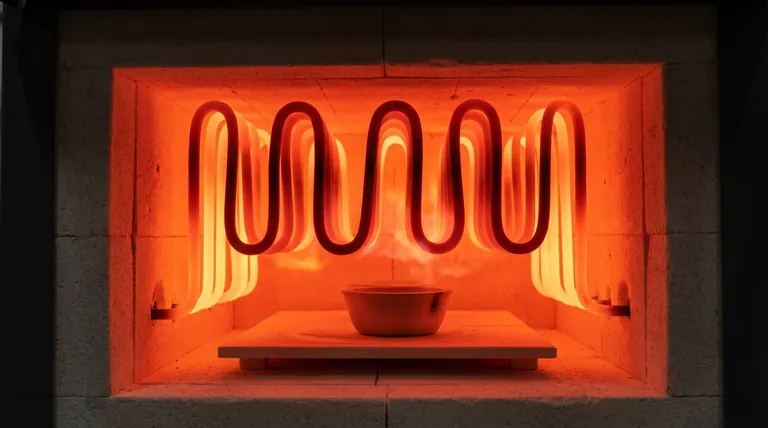

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas