En resumen, las principales ventajas de la PECVD son su capacidad para depositar películas delgadas de alta calidad a bajas temperaturas y altas velocidades. Esta combinación supera las principales limitaciones de la Deposición Química de Vapor (CVD) térmica convencional, permitiendo el recubrimiento de materiales sensibles al calor y aumentando significativamente el rendimiento de fabricación sin sacrificar la integridad de la película final.

El valor central de la PECVD reside en su uso de plasma para energizar las reacciones químicas, reemplazando la necesidad de calor intenso. Este cambio fundamental permite una deposición más rápida, más fría y más controlada, lo que la convierte en una herramienta indispensable para la fabricación moderna de semiconductores y la ingeniería avanzada de materiales.

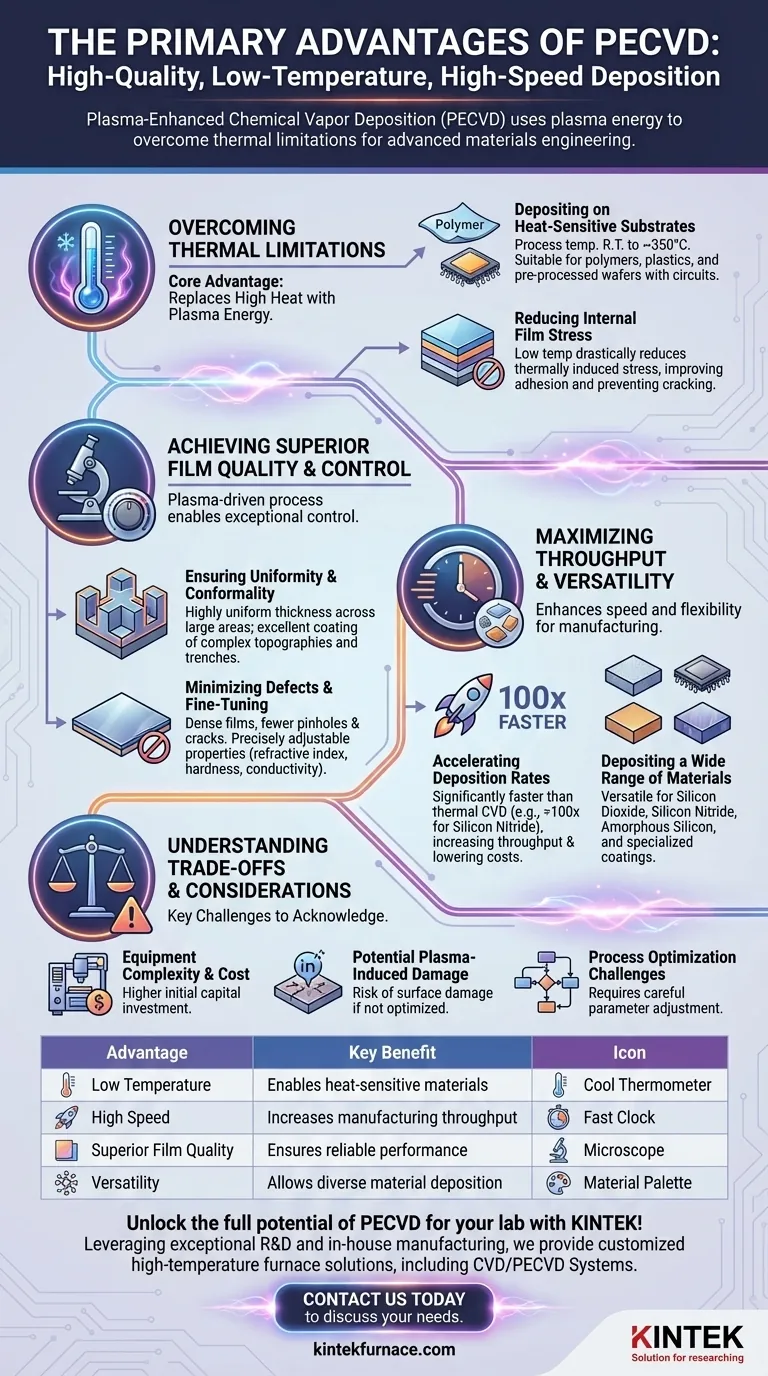

La ventaja principal: superación de las limitaciones térmicas

Los procesos CVD tradicionales se basan en altas temperaturas (a menudo >600°C) para proporcionar la energía necesaria para que las reacciones químicas ocurran en la superficie de un sustrato. La PECVD elude este requisito utilizando un campo eléctrico para crear plasma, un estado de gas energizado. Este plasma proporciona la energía necesaria, lo que desbloquea dos beneficios críticos.

Deposición en sustratos sensibles al calor

La ventaja más significativa de la PECVD es su baja temperatura de deposición, que típicamente oscila entre la temperatura ambiente y alrededor de 350°C.

Esto hace posible depositar películas sobre materiales que se dañarían o destruirían por el alto calor de la CVD convencional. Esto incluye polímeros, plásticos y obleas semiconductoras completamente fabricadas con circuitos metálicos preexistentes.

Reducción del estrés interno de la película

Al depositar múltiples capas de diferentes materiales, una falta de coincidencia en sus coeficientes de expansión térmica puede crear un estrés significativo durante el procesamiento a alta temperatura. Esto provoca agrietamiento, deslaminación y un bajo rendimiento del dispositivo.

Dado que la PECVD funciona a bajas temperaturas, reduce drásticamente este estrés inducido térmicamente. El resultado es una adhesión superior de la película y una mejor integridad eléctrica y mecánica, especialmente en estructuras complejas de múltiples capas.

Lograr una calidad y un control superiores de la película

El proceso impulsado por plasma no solo permite temperaturas más bajas, sino que también proporciona un grado excepcional de control sobre las características finales de la película.

Asegurar la uniformidad y la conformabilidad

La PECVD es reconocida por producir películas de espesor altamente uniforme en sustratos de gran área, como las obleas de silicio.

También proporciona una excelente conformabilidad, lo que significa que puede recubrir uniformemente topografías complejas tridimensionales y zanjas de alta relación de aspecto. Esto es fundamental para crear interconexiones y capas aislantes fiables en microelectrónica.

Minimizar defectos como poros y grietas

El entorno de bajo estrés y la cinética de reacción controlada de la PECVD dan como resultado películas con significativamente menos defectos. Las capas depositadas son densas, con una baja incidencia de poros y una menor tendencia a agrietarse, lo que conduce a un rendimiento del dispositivo más robusto y fiable.

Ajuste fino de las propiedades del material

El entorno de plasma ofrece múltiples variables que se pueden ajustar con precisión, incluyendo la composición del gas, la presión, la potencia y la frecuencia.

Esto permite a los ingenieros ajustar las propiedades específicas de la película, como su índice de refracción, dureza, resistencia química y conductividad eléctrica, para cumplir con los requisitos exactos de una aplicación.

Maximizar el rendimiento y la versatilidad

Más allá de la calidad, la PECVD ofrece importantes ventajas prácticas en un contexto de fabricación, mejorando tanto la velocidad como la flexibilidad.

Aceleración de las tasas de deposición

El plasma mejora significativamente las tasas de reacción química, lo que permite velocidades de deposición que pueden ser órdenes de magnitud más rápidas que la CVD convencional. Para materiales como el nitruro de silicio, la PECVD puede ser más de 100 veces más rápida.

Este aumento drástico de la velocidad se traduce directamente en un mayor rendimiento de fabricación y un menor coste por unidad.

Deposición de una amplia gama de materiales

La PECVD es una técnica increíblemente versátil capaz de depositar un amplio espectro de materiales. Esto incluye dieléctricos (dióxido de silicio, nitruro de silicio), semiconductores (silicio amorfo), películas conductoras e incluso polímeros especializados.

Habilitación de la deposición de grandes áreas y películas gruesas

El proceso se adapta bien al recubrimiento de sustratos grandes y también es capaz de depositar recubrimientos gruesos (a menudo de más de 10 μm), una tarea difícil o imposible con muchos métodos de deposición térmica convencionales.

Comprensión de las compensaciones y consideraciones

Aunque potente, la PECVD no está exenta de complejidades. Reconocerlas es clave para una implementación exitosa.

Complejidad y coste del equipo

Un sistema PECVD, con su cámara de vacío, fuente de alimentación de RF y sistemas de manejo de gases, es inherentemente más complejo y costoso que un simple horno CVD térmico. Esto representa una mayor inversión de capital inicial.

Potencial de daño inducido por plasma

Los iones de alta energía dentro del plasma pueden, si no se controlan adecuadamente, causar daños físicos o eléctricos a la superficie del sustrato o a las capas subyacentes del dispositivo. Optimizar el proceso para mitigar este daño es una consideración crítica para aplicaciones sensibles.

Retos de optimización del proceso

Las mismas variables que otorgan a la PECVD su versatilidad también crean un complejo espacio de parámetros. Lograr una propiedad de película deseada requiere una optimización cuidadosa de múltiples factores interdependientes, lo que puede ser un proceso de desarrollo que consume mucho tiempo.

Tomar la decisión correcta para su aplicación

La selección del método de deposición correcto depende totalmente de las limitaciones y objetivos de su proyecto.

- Si su enfoque principal es la velocidad de fabricación y el rendimiento: Las altas tasas de deposición de la PECVD ofrecen una clara ventaja sobre los procesos térmicos más lentos, lo que la hace ideal para la producción de gran volumen.

- Si trabaja con materiales sensibles a la temperatura: La baja temperatura de funcionamiento de la PECVD es su beneficio más definitorio e innegociable, lo que permite la deposición en polímeros u obleas preprocesadas.

- Si su objetivo es crear capas funcionales de alta calidad y sin defectos: La PECVD ofrece un control excepcional sobre el estrés de la película, la uniformidad y la adhesión, lo que la convierte en una opción superior para dispositivos electrónicos y ópticos robustos.

- Si requiere propiedades de película altamente especializadas: La capacidad de ajustar con precisión las características del material mediante el ajuste de los parámetros del plasma otorga a la PECVD una versatilidad inigualable para la investigación y el desarrollo avanzados.

Al comprender estas ventajas principales, puede determinar con confianza cuándo la PECVD es la herramienta óptima para lograr sus objetivos de ingeniería de materiales.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Baja temperatura | Permite la deposición en materiales sensibles al calor como polímeros y obleas preprocesadas |

| Alta velocidad | Aumenta el rendimiento de fabricación con velocidades de deposición más rápidas |

| Calidad de película superior | Garantiza uniformidad, conformabilidad y mínimos defectos para un rendimiento fiable |

| Versatilidad | Permite la deposición de varios materiales y el ajuste fino de las propiedades de la película |

¡Libere todo el potencial de la PECVD para su laboratorio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestras capacidades de personalización profunda garantizan un rendimiento preciso para la fabricación de semiconductores y la ingeniería de materiales. Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases