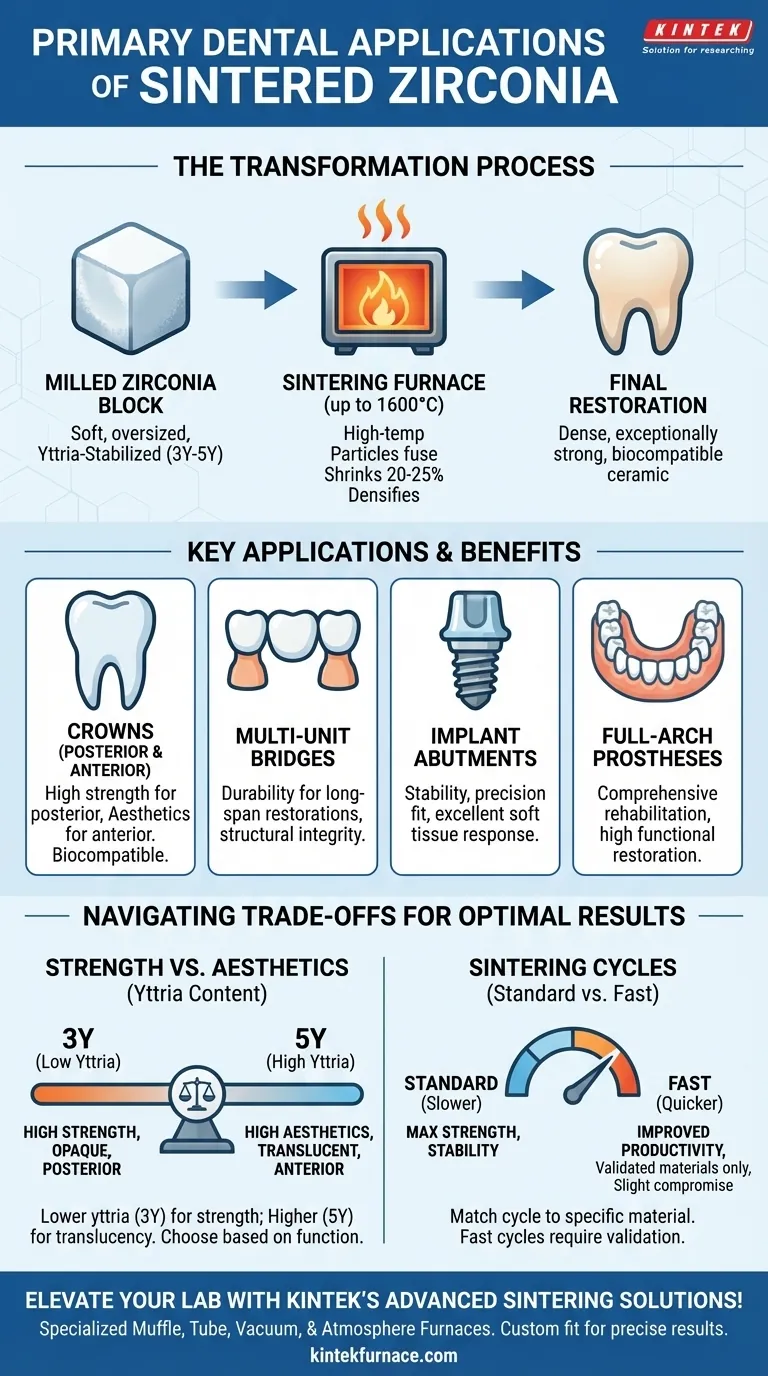

En la odontología moderna, la zirconia sinterizada es el material fundamental para crear una amplia gama de restauraciones dentales altamente duraderas y estéticas. Sus aplicaciones principales son para la fabricación de coronas, puentes multianillos, pilares de implantes y, en algunos casos, prótesis de arco completo. El proceso de sinterización es lo que transforma la zirconia preformada en una restauración final con su reconocida resistencia y biocompatibilidad.

El valor central de la zirconia sinterizada no reside solo en el material en sí, sino en el proceso de sinterización térmica que desbloquea sus propiedades. Este proceso de calentamiento controlado convierte un bloque de zirconia blando y sobredimensionado en una cerámica densa y excepcionalmente fuerte, adecuada para el entorno exigente de la cavidad oral.

Por qué la Sinterización es Esencial para las Restauraciones de Zirconia

La zirconia no comienza como un material fuerte. En el laboratorio dental, comienza como un bloque calcáreo y de gran tamaño que se muele hasta obtener la forma precisa de una corona o puente utilizando tecnología CAD/CAM. Este estado pre-sinterizado es intencionalmente blando para permitir un fresado fácil y preciso.

El Material: Zirconia Estabilizada con Itria

El material utilizado es típicamente zirconia estabilizada con itria (Y-TZP), un óxido de circonio al que se le han añadido pequeñas cantidades de óxido de itrio.

La concentración de itria (p. ej., 3Y, 4Y, 5Y) dicta las propiedades finales de la restauración. Un menor contenido de itria (3Y) produce una mayor resistencia, mientras que un mayor contenido (5Y) mejora la translucidez, haciéndola más estética para los dientes anteriores.

La Transformación: El Proceso de Sinterización

La sinterización es un proceso de cocción a alta temperatura que tiene lugar en un horno dental especializado después de que la restauración ha sido fresada.

Durante este proceso, las partículas de zirconia se fusionan, lo que hace que la restauración se encoja en una cantidad precisa (típicamente del 20 al 25%) y se densifique hasta su estado final endurecido.

El Equipo: El Horno Especializado

Los hornos de sinterización de zirconia están diseñados para alcanzar temperaturas extremadamente altas, a menudo de hasta 1600 °C (2912 °F).

Deben mantener estas temperaturas con una uniformidad absoluta durante períodos prolongados. El control preciso de la temperatura y los elementos calefactores avanzados son fundamentales para garantizar que cada parte de la restauración se sinterice uniformemente, logrando una resistencia consistente y un ajuste predecible.

Comprensión de las Compensaciones y Variables

Si bien la zirconia sinterizada ofrece beneficios excepcionales, lograr resultados óptimos depende del control de varias variables clave. Las decisiones tomadas impactan directamente el equilibrio final entre resistencia y estética.

Resistencia frente a Estética

Existe una compensación inherente entre la resistencia mecánica y la translucidez (y, por lo tanto, la calidad estética) de la zirconia.

La zirconia de alta resistencia (como 3Y-TZP) es más opaca y es la más adecuada para coronas posteriores y puentes de tramo largo donde la durabilidad es primordial.

La zirconia de alta translucidez (como 5Y-TZP) es menos resistente pero ofrece una estética superior, lo que la hace ideal para coronas anteriores muy visibles que deben imitar los dientes naturales.

El Impacto de los Ciclos de Sinterización

El ciclo de sinterización —la combinación de temperatura, velocidad de calentamiento y tiempo de mantenimiento— afecta profundamente la microestructura final.

Los ciclos de "sinterización rápida" pueden mejorar la productividad del laboratorio, pero es posible que no logren el mismo nivel de resistencia o estabilidad a largo plazo que un ciclo convencional más lento. La elección del ciclo debe coincidir con el material de zirconia específico que se esté utilizando.

La Importancia del Abastecimiento de Materiales

No todos los polvos de zirconia son iguales. Las diferencias en el origen del polvo, la pureza y la mezcla pueden provocar variaciones en el comportamiento de sinterización y las propiedades finales, incluso entre productos con la misma clasificación de itria.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el tipo correcto de zirconia y el protocolo de sinterización es crucial para el éxito clínico. Su decisión debe guiarse por las demandas funcionales y estéticas específicas de la restauración.

- Si su enfoque principal es la máxima resistencia para restauraciones posteriores: Elija una zirconia de baja translucidez y alta resistencia (típicamente 3Y) y utilice un ciclo de sinterización estándar recomendado por el fabricante.

- Si su enfoque principal es la estética superior para coronas anteriores: Opte por una zirconia de alta translucidez (4Y o 5Y) para lograr una apariencia más natural y realista.

- Si su enfoque principal es la eficiencia del laboratorio: Puede utilizar ciclos de sinterización rápida, pero solo con materiales de zirconia específicamente validados para ese propósito, y entienda que puede haber una ligera concesión en la resistencia máxima.

En última instancia, dominar las restauraciones de zirconia requiere una comprensión profunda de cómo el material, el proceso de fresado y el protocolo de sinterización trabajan juntos para producir un resultado predecible.

Tabla Resumen:

| Aplicación | Características Clave | Mejores Casos de Uso |

|---|---|---|

| Coronas | Alta resistencia, biocompatibilidad | Dientes posteriores y anteriores |

| Puentes | Durabilidad para tramos multianillo | Restauraciones de tramo largo |

| Pilares de Implantes | Estabilidad y precisión | Implantes dentales |

| Prótesis de Arco Completo | Restauración integral | Rehabilitación bucal completa |

¡Mejore las capacidades de su laboratorio dental con las soluciones de sinterización avanzadas de KINTEK! Aprovechando la I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza un ajuste preciso para sus necesidades únicas de sinterización de zirconia, mejorando la calidad y eficiencia de la restauración. ¡Contáctenos hoy para analizar cómo nuestras soluciones de hornos personalizadas pueden beneficiar a su práctica!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores