En esencia, un horno dental de zirconia realiza una función crítica: la sinterización. Transforma una restauración de zirconia molida y blanda en una cerámica final de alta resistencia mediante un proceso de calentamiento a alta temperatura controlado con precisión. Esto es esencial para crear coronas, puentes y pilares de implantes duraderos y biocompatibles que puedan soportar las fuerzas de la masticación.

Un horno de zirconia no es simplemente un horno; es un instrumento especializado diseñado para liberar las propiedades mecánicas y estéticas específicas de la zirconia. Su función principal es garantizar que una restauración dental alcance su máximo potencial de resistencia, longevidad y seguridad para el paciente.

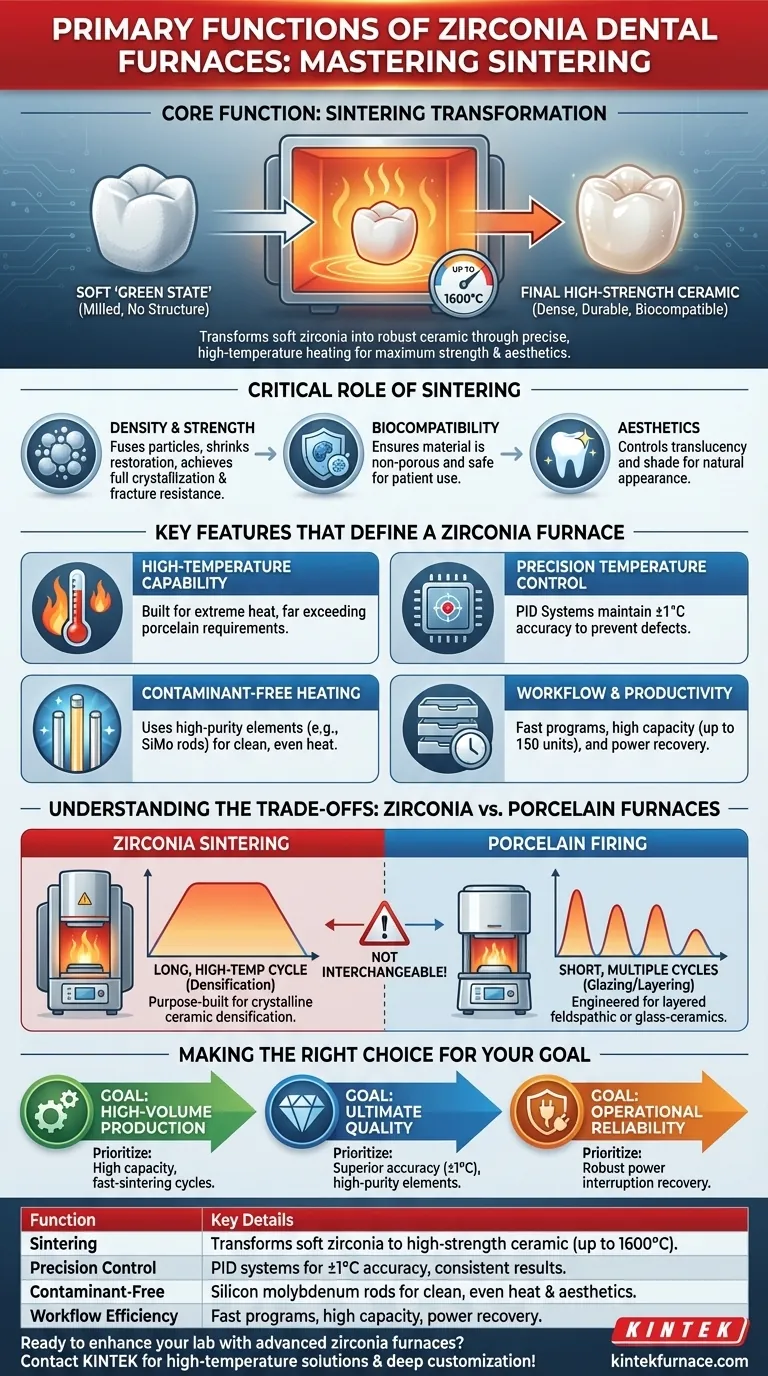

El papel crítico de la sinterización

La sinterización es el proceso que confiere a una restauración de zirconia sus características finales y robustas. El horno gestiona esta transformación con extrema precisión.

De un estado blando a una cerámica dura

Cuando un laboratorio dental muele una restauración de zirconia, el material se encuentra en un estado blando, similar a la tiza, pre-sinterizado. Este "estado verde" es fácil de fresar pero carece de integridad estructural. El proceso de sinterización calienta estas unidades fresadas, lo que hace que las partículas de zirconia se fusionen y se densifiquen, contrayendo drásticamente la restauración y convirtiéndola en una cerámica dura y resistente.

Lograr la máxima resistencia y durabilidad

La función clave de un horno de zirconia es su capacidad para alcanzar y mantener temperaturas muy altas, a menudo de hasta 1600 °C. Este calor intenso y prolongado es necesario para lograr la cristalización y densidad completas que otorgan a la zirconia su excepcional resistencia y resistencia a la fractura.

Garantizar la biocompatibilidad y la estética

Una sinterización adecuada también es crucial para la biocompatibilidad del material. Un ciclo incompleto puede dejar el material poroso y débil. Además, los protocolos de calentamiento y enfriamiento influyen directamente en la translucidez y el tono final de la restauración, asegurando que cumpla con los requisitos estéticos.

Características clave que definen un horno de zirconia

Aunque existen otros hornos en un laboratorio dental, ciertas características hacen que un horno de zirconia sea exclusivamente adecuado para su tarea.

Capacidad de alta temperatura

Esta es la función técnica más importante. A diferencia de los hornos de cocción de porcelana, los hornos de zirconia están construidos para manejar las temperaturas extremas necesarias para la sinterización, que superan con creces los requisitos de otras cerámicas dentales.

Control preciso de la temperatura

Los hornos líderes utilizan sistemas de control PID (Proporcional-Integral-Derivativo) avanzados para mantener la precisión de la temperatura dentro de ±1℃. Esta precisión evita el choque térmico, las microfracturas y los resultados inconsistentes, garantizando que cada restauración cumpla con las especificaciones exactas.

Elementos calefactores libres de contaminantes

Para evitar la decoloración de la zirconia blanca, estos hornos utilizan elementos calefactores de alta pureza, como barras de silicio molibdeno. Estos están diseñados para proporcionar una distribución de calor limpia y uniforme sin liberar contaminantes que puedan comprometer la estética final.

Mejoras en el flujo de trabajo y la productividad

Los hornos modernos están diseñados para la eficiencia. Características como los programas de sinterización rápida (algunos en menos de 65 minutos), la capacidad de apilar múltiples crisoles para procesar hasta 150 unidades a la vez, y la recuperación de interrupción de energía son funciones críticas para un entorno de laboratorio de alta producción.

Comprender las compensaciones: Zirconia frente a otros hornos

Un punto común de confusión es cómo se diferencia un horno de zirconia de un horno estándar de cerámica o porcelana. No son intercambiables.

Diseñados específicamente para diferentes materiales

Un horno de zirconia es un horno de sinterización. Un horno de porcelana es un horno de cocción. El primero está diseñado para la densificación de una cerámica cristalina (zirconia), mientras que el segundo está diseñado para el glaseado y la cocción de cerámicas feldespáticas o vítreas en capas.

Programas térmicos muy diferentes

La sinterización de zirconia implica un aumento lento, una retención prolongada a una temperatura máxima muy alta y un enfriamiento controlado. La cocción de porcelana implica múltiples ciclos, a menudo más cortos, a temperaturas más bajas para construir capas de color y translucidez. Usar el horno equivocado destruirá la restauración.

Tomar la decisión correcta para su objetivo

La selección de un horno depende completamente de los objetivos específicos de su práctica dental o laboratorio.

- Si su enfoque principal es la producción de zirconia de gran volumen: Priorice los modelos con alta capacidad (bandejas apilables) y ciclos de sinterización rápida probados para maximizar el rendimiento.

- Si su enfoque principal es la máxima calidad de restauración: Busque una precisión de temperatura superior (±1°C), ciclos programables y elementos calefactores de alta pureza para garantizar la consistencia.

- Si su enfoque principal es la fiabilidad operativa: Asegúrese de que el horno tenga una memoria robusta de recuperación de interrupción de energía para proteger las restauraciones durante los programas de sinterización largos.

En última instancia, invertir en el horno de zirconia adecuado es un paso fundamental para ofrecer restauraciones dentales digitales sólidas, fiables y estéticas.

Tabla de resumen:

| Función | Detalles clave |

|---|---|

| Sinterización | Transforma la zirconia molida blanda en cerámica de alta resistencia mediante calentamiento a alta temperatura (hasta 1600 °C). |

| Control de precisión | Utiliza sistemas PID para una precisión de ±1 °C para garantizar resultados consistentes y prevenir defectos. |

| Calentamiento libre de contaminantes | Emplea barras de silicio molibdeno para una distribución del calor limpia y uniforme para mantener la estética. |

| Eficiencia del flujo de trabajo | Presenta programas de sinterización rápida, alta capacidad (hasta 150 unidades) y recuperación de interrupción de energía para la productividad. |

¿Listo para mejorar las capacidades de su laboratorio dental con hornos de zirconia avanzados? KINTEK se especializa en soluciones de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas para la sinterización de coronas, puentes de zirconia y más. Contáctenos hoy para discutir cómo nuestros hornos pueden impulsar su eficiencia y la calidad de las restauraciones.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas