En esencia, un horno de porcelana es un horno de alta temperatura diseñado para el procesamiento preciso de materiales cerámicos. Sus aplicaciones principales giran en torno a la tecnología dental, donde se utiliza para cocer, sinterizar, prensar y glasear cerámicas dentales para crear restauraciones duraderas y estéticas como coronas y puentes.

Un horno de porcelana no es meramente una fuente de calor; es un instrumento de precisión. Su valor reside en su capacidad para ejecutar ciclos de calentamiento y enfriamiento altamente controlados y programables —a menudo bajo vacío— para transformar polvos cerámicos en prótesis dentales fuertes, no porosas y de aspecto natural.

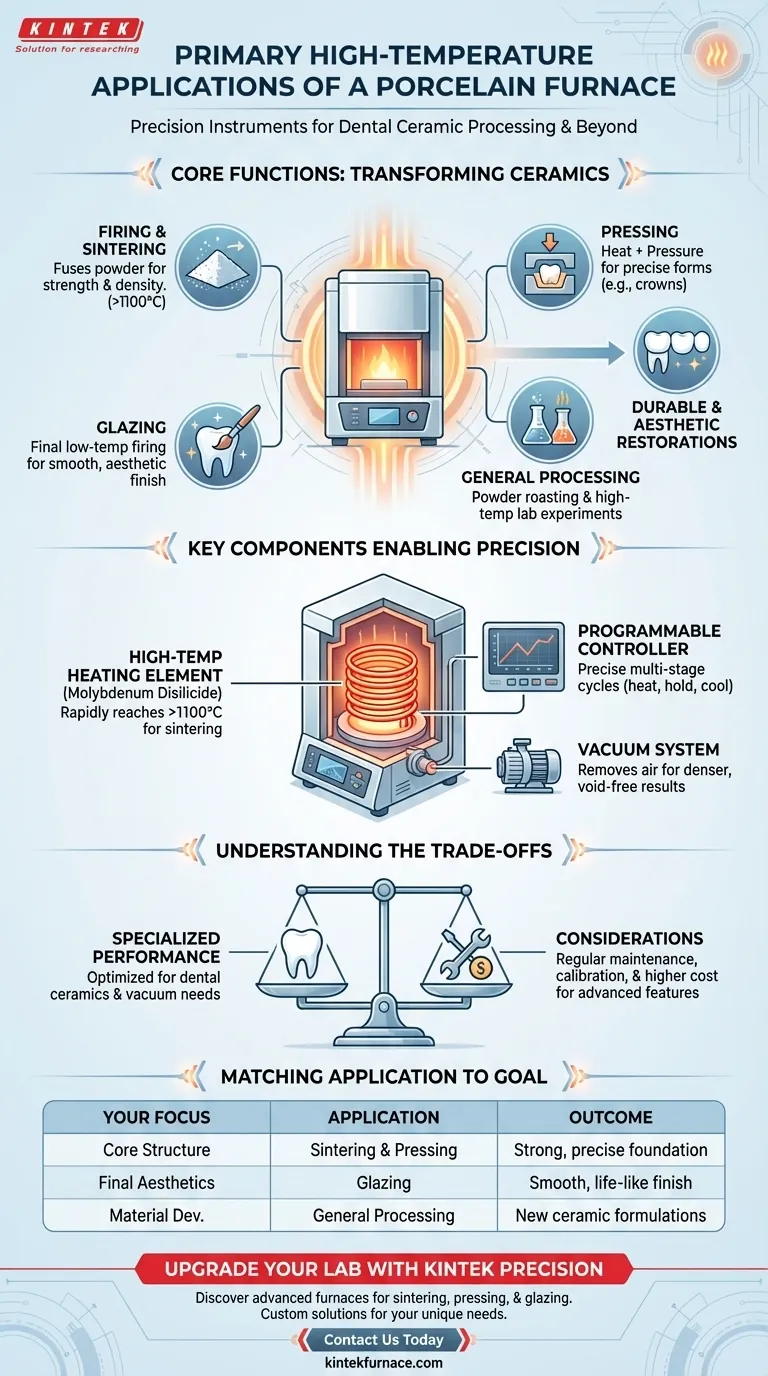

Las Funciones Principales: Transformando Materiales Cerámicos

Las aplicaciones de un horno de porcelana son pasos en un proceso más grande de fabricación de restauraciones dentales. Cada función manipula el material cerámico de una manera específica para lograr un resultado deseado, desde la resistencia fundamental hasta la estética final.

Cocer y Sinterizar para Mayor Resistencia

Esta es la aplicación más fundamental. La sinterización implica calentar el polvo cerámico a una temperatura justo por debajo de su punto de fusión.

Este proceso hace que las partículas individuales se fusionen, eliminando los poros y creando una estructura final densa, endurecida y significativamente más fuerte. Este es el paso que proporciona a la restauración su durabilidad esencial.

Prensado para Formas de Precisión

El prensado combina calor con presión para dar forma a los materiales cerámicos. Un lingote cerámico precalentado se prensa en un molde, lo que permite la creación de restauraciones increíblemente precisas y bien ajustadas.

Este método se usa comúnmente para fabricar coronas de contorno completo, incrustaciones, recubrimientos y carillas con alta precisión.

Glaseado para un Acabado Final

El glaseado es un paso de cocción final, típicamente a una temperatura más baja. Se aplica una fina capa de material similar al vidrio a la restauración sinterizada y se cuece.

Esto crea una superficie lisa, lustrosa y no porosa que imita la apariencia del esmalte dental natural, al tiempo que aumenta su resistencia a las manchas y al desgaste.

Procesamiento General de Materiales

Aunque principalmente enfocados en odontología, estos hornos también pueden utilizarse para tareas relacionadas de alta temperatura en un entorno de laboratorio. Esto incluye el tostado de polvos para preparar mezclas cerámicas específicas o la realización de experimentos de ciencia de materiales a alta temperatura.

Componentes Clave que Permiten la Precisión

La capacidad del horno para realizar estas tareas es un resultado directo de sus componentes especializados, que trabajan juntos para garantizar resultados repetibles y precisos.

El Elemento Calefactor de Alta Temperatura

El corazón del horno es su elemento calefactor, típicamente hecho de disilicuro de molibdeno. Este material puede alcanzar rápida y confiablemente las muy altas temperaturas (a menudo más de 1100 °C o 2012 °F) requeridas para sinterizar cerámicas dentales modernas.

El Controlador de Temperatura Programable

Los hornos de porcelana modernos cuentan con sofisticados controladores digitales. Esto permite a los técnicos programar ciclos de cocción de varias etapas con tasas de calentamiento, tiempos de mantenimiento y perfiles de enfriamiento precisos, adaptados a la cerámica específica que se utiliza.

El Sistema de Vacío

Muchos hornos avanzados incorporan una bomba de vacío. La cocción de cerámicas bajo vacío elimina el aire atrapado entre las partículas cerámicas antes de que se fusionen. Esto resulta en una restauración final más densa, más fuerte y libre de burbujas o huecos.

Comprendiendo las Ventajas y Desventajas

Aunque altamente efectivos, estos hornos son herramientas especializadas con limitaciones y consideraciones inherentes.

Uso Especializado vs. De Propósito General

Un horno de porcelana dental está optimizado para los ciclos de cocción específicos y los requisitos de vacío de las cerámicas dentales. No es un horno de laboratorio de propósito general y puede ser ineficiente o inadecuado para otras aplicaciones de alta temperatura que no requieran un control tan preciso o capacidades de vacío.

Demandas de Mantenimiento y Calibración

Para garantizar resultados consistentes y precisos, el controlador de temperatura y el termopar del horno deben calibrarse regularmente. El elemento calefactor es una pieza consumible que eventualmente requerirá reemplazo, lo que representa un costo operativo continuo.

Costo vs. Capacidad

Cuantas más características tenga un horno —como programabilidad avanzada, un mufla (cámara de calentamiento) más grande y sistemas de presión integrados— mayor será su costo. Un laboratorio debe equilibrar la necesidad de estas capacidades con su presupuesto y los tipos de restauraciones que produce con mayor frecuencia.

Aplicando Esto a Su Objetivo

La aplicación específica que utilice depende completamente de la etapa del proceso de restauración en la que se encuentre.

- Si su enfoque principal es crear la estructura central: Su objetivo se logrará mediante la sinterización y el prensado, que transforman las materias primas en una base fuerte y de forma precisa.

- Si su enfoque principal es la estética final y la calidad de la superficie: Utilizará el glaseado para crear un acabado liso, no poroso y de aspecto natural en la restauración.

- Si su enfoque principal es el desarrollo de materiales: Aprovechará las capacidades del horno para el tostado de polvos y tratamientos térmicos experimentales para crear o probar nuevas formulaciones cerámicas.

En última instancia, el horno de porcelana es la herramienta crítica para transformar las materias primas cerámicas en arte dental funcional y estético.

Tabla Resumen:

| Aplicación | Función Clave | Resultado |

|---|---|---|

| Cocer y Sinterizar | Calienta el polvo cerámico para fusionar partículas | Crea restauraciones dentales fuertes, densas y no porosas |

| Prensado | Aplica calor y presión para dar forma a las cerámicas | Produce formas precisas como coronas y carillas |

| Glaseado | Cocer una capa similar al vidrio a temperaturas más bajas | Logra un acabado liso, estético y resistente a las manchas |

| Procesamiento de Materiales | Se utiliza para el tostado de polvos y experimentos | Apoya el desarrollo de cerámicas y tareas de laboratorio |

¡Mejore su laboratorio dental con soluciones de alta temperatura de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos avanzados como Mufle, de Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que se satisfagan sus necesidades experimentales únicas para la sinterización, el prensado y el glaseado de cerámicas dentales. ¡Contáctenos hoy para mejorar la calidad y eficiencia de sus restauraciones!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio