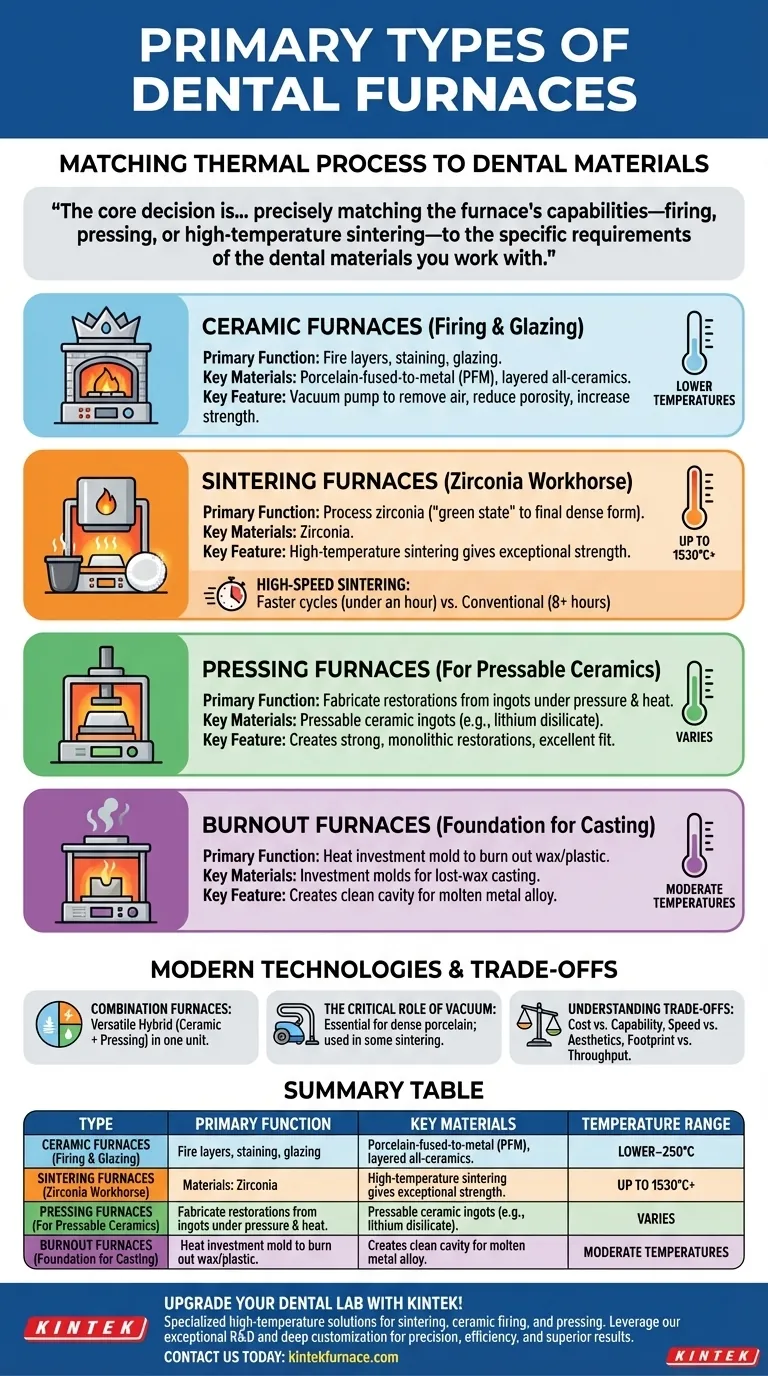

Los principales tipos de hornos dentales se clasifican según su proceso térmico específico y los materiales para los que están diseñados. Las principales categorías funcionales son los hornos de cerámica (o cocción), los hornos de sinterización, los hornos de prensado y los hornos de calcinación, y algunas unidades modernas combinan múltiples funciones. Cada tipo tiene un propósito distinto en la creación de restauraciones dentales.

La decisión fundamental no es encontrar el único horno "mejor", sino hacer coincidir con precisión las capacidades del horno —cocción, prensado o sinterización a alta temperatura— con los requisitos específicos de los materiales dentales con los que trabaja.

Las Categorías Funcionales: Combinar el Horno con el Material

Un horno dental no es un dispositivo de talla única. Su diseño está fundamentalmente ligado al material que debe procesar, ya sea que implique estratificar porcelana, endurecer zirconia o prensar un lingote cerámico.

Hornos de Cerámica: Para Cocción y Esmaltado

Los hornos de cerámica son los caballos de batalla tradicionales para las restauraciones metalocerámicas (PFM) y las restauraciones totalmente cerámicas estratificadas. Su trabajo principal es cocer capas de porcelana, además de realizar el teñido y esmaltado final.

Estos hornos operan a temperaturas más bajas en comparación con las unidades de sinterización. La mayoría de los hornos de cerámica de alta calidad incorporan una bomba de vacío para eliminar el aire durante el ciclo de cocción, lo que reduce la porosidad y aumenta la resistencia y la translucidez final de la porcelana.

Hornos de Sinterización: El Caballo de Batalla de la Zirconia

Los hornos de sinterización están diseñados para una tarea principal: procesar zirconia. Operan a temperaturas extremadamente altas (a menudo hasta 1530 °C o más) para transformar la zirconia pre-sinterizada y calcárea ("estado verde") en su forma final, densa y duradera.

Este proceso a alta temperatura, conocido como sinterización, es lo que le da a la zirconia su resistencia excepcional. Un horno de cerámica no puede alcanzar las temperaturas necesarias para sinterizar adecuadamente la zirconia.

Hornos de Prensado: Para Cerámicas Prensables

Los hornos de prensado están diseñados para fabricar restauraciones a partir de lingotes cerámicos prensables, como el disilicato de litio. El proceso consiste en fundir el lingote cerámico bajo presión y calor, forzándolo a entrar en un vacío creado por la calcinación de la cera.

Este método es distinto de la estratificación de porcelana o la sinterización de zirconia. Se utiliza para crear restauraciones monolíticas fuertes como carillas, inlays y coronas con un excelente ajuste y estética.

Hornos de Calcinación: La Base para el Fundido

Los hornos de calcinación se utilizan en la técnica tradicional de fundición a la cera perdida, principalmente para crear estructuras metálicas para coronas y puentes. Su única función es calentar un molde de revestimiento refractario para quemar por completo el patrón de cera o plástico en su interior.

Esto crea una cavidad limpia y vacía en la que se vierte la aleación metálica fundida. Aunque son distintos de los hornos que procesan la cerámica final, son un paso fundamental en el flujo de trabajo PFM.

Tecnologías Clave que Definen los Hornos Modernos

Más allá de la función principal, varios avances tecnológicos definen las capacidades y la eficiencia de los hornos dentales modernos. Estas son a menudo características en lugar de "tipos" de horno distintos.

Hornos Combinados: El Híbrido Versátil

Para ahorrar espacio y costes, muchos fabricantes ofrecen hornos combinados. El tipo más común combina las funciones de un horno de cerámica y un horno de prensado en una sola unidad.

Estos híbridos son extremadamente populares en laboratorios que trabajan tanto con porcelana estratificada como con cerámicas prensables, ofreciendo versatilidad sin necesidad de dos máquinas separadas.

El Auge de la Sinterización de Alta Velocidad

Dentro de la categoría de sinterización, la velocidad se ha convertido en un diferenciador importante. Los hornos de sinterización convencionales tienen ciclos largos y lentos (a menudo más de 8 horas) que producen resultados excelentes.

Los hornos de sinterización más nuevos, de alta velocidad o "speed", pueden completar un ciclo en una fracción de ese tiempo, a veces en menos de una hora. Este aumento drástico en el rendimiento se debe a elementos calefactores avanzados o, en algunos casos, a la tecnología de microondas.

El Papel Crucial del Vacío

El vacío no es un tipo de horno, sino una característica crucial. En los hornos de cerámica, un ciclo de vacío es esencial para crear porcelana densa y sin burbujas. En algunos hornos de sinterización avanzados, se puede utilizar un vacío para lograr propiedades específicas del material.

Comprender si un horno utiliza vacío y con qué propósito es clave para evaluar su capacidad para trabajos estéticos de alta gama.

Entender las Compensaciones

Elegir un horno implica equilibrar el coste, la velocidad y la calidad. Ninguna unidad es perfecta para todas las aplicaciones.

Coste frente a Capacidad

Los hornos de sinterización dedicados de alta temperatura representan una importante inversión de capital. Un horno de calcinación simple se encuentra en el extremo opuesto del espectro de costes. Los hornos combinados ofrecen un punto intermedio, ofreciendo más capacidades que un horno de cerámica básico pero por menos del coste de dos unidades dedicadas separadas.

Velocidad frente a Estética Final

Esta compensación es más relevante para la sinterización de zirconia. Si bien la sinterización de alta velocidad ofrece una eficiencia increíble, algunos técnicos dentales argumentan que los ciclos convencionales más lentos pueden producir una translucidez ligeramente mayor y mejores resultados estéticos. La elección depende de equilibrar la necesidad de una rápida entrega con las demandas estéticas más altas posibles.

Espacio Ocupado frente a Rendimiento

Para un laboratorio ocupado, el flujo de trabajo es primordial. ¿Debe invertir en un horno de gran capacidad o en varias unidades más pequeñas y rápidas? Un horno convencional grande puede procesar muchas unidades durante la noche, mientras que varios hornos de sinterización rápida pueden permitir un flujo de trabajo de restauración en el mismo día. La decisión depende del modelo de negocio específico de su laboratorio.

Tomar la Decisión Correcta para su Flujo de Trabajo

Sus elecciones de materiales dictan directamente sus requisitos de horno. Utilice esta guía para determinar la mejor opción para su laboratorio o clínica.

- Si su enfoque principal es PFM y cerámicas estratificadas: Un horno de cerámica dedicado con una bomba de vacío de calidad es su herramienta esencial.

- Si su enfoque principal son las restauraciones de zirconia: Un horno de sinterización de alta temperatura es innegociable; considere un modelo de alta velocidad para mejorar el rendimiento.

- Si su enfoque principal son las restauraciones prensables (p. ej., disilicato de litio): Necesita un horno con capacidades de prensado, ya sea una unidad dedicada o un horno combinado.

- Si usted es un laboratorio versátil con espacio limitado: Un horno combinado de prensado y cocción ofrece el mejor equilibrio entre capacidad y eficiencia operativa.

En última instancia, comprender el material dicta la tecnología, asegurando resultados predecibles y de alta calidad para cada restauración que cree.

Tabla Resumen:

| Tipo | Función Principal | Materiales Clave | Rango de Temperatura |

|---|---|---|---|

| Horno de Cerámica | Cocción y esmaltado | Porcelana, PFM | Temperaturas más bajas |

| Horno de Sinterización | Sinterización a alta temperatura | Zirconia | Hasta 1530°C+ |

| Horno de Prensado | Prensado de cerámicas | Lingotes de disilicato de litio | Varía |

| Horno de Calcinación | Calcinación de cera para fundición | Moldes de revestimiento | Temperaturas moderadas |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Nos especializamos en hornos de alta temperatura adaptados a aplicaciones dentales, incluyendo sinterización, cocción de cerámica y prensado. Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece productos como hornos de crisol (Muffle), de tubo (Tube), rotatorios (Rotary Furnaces), de vacío y atmósfera (Vacuum & Atmosphere Furnaces), y sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que procese zirconia, porcelana o cerámicas prensables, nuestras soluciones garantizan precisión, eficiencia y resultados superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo y ofrecer un rendimiento confiable para sus restauraciones dentales!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad