En esencia, un horno de mufla es un horno de alta temperatura utilizado para una amplia gama de procesos industriales y de laboratorio. Sus usos principales implican someter materiales a calor extremo en un ambiente controlado, incluyendo el tratamiento térmico de metales, la calcinación de muestras orgánicas para análisis químico, la cocción de cerámicas y vidrio, y la investigación de materiales avanzados.

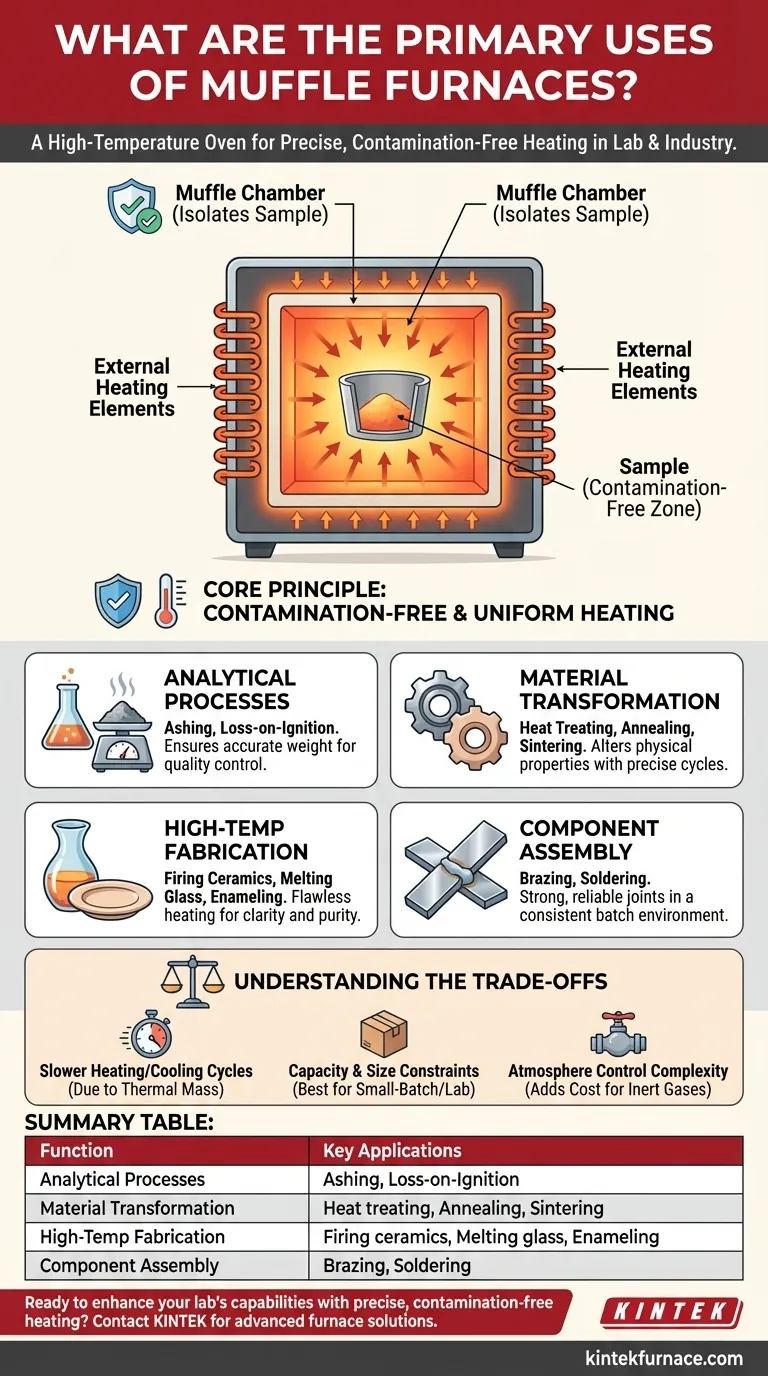

La característica distintiva de un horno de mufla no es solo su alto calor, sino su mufla, una cámara aislante que separa el material de los elementos calefactores. Este aislamiento crítico es la clave para lograr el procesamiento térmico limpio, uniforme y precisamente controlado que se requiere en aplicaciones sensibles.

El Principio Fundamental: Calentamiento Libre de Contaminación

La "mufla" es el concepto central que distingue a este horno. Entenderla revela por qué se elige para tareas específicas en lugar de otros tipos de hornos o estufas.

¿Qué es una "Mufla"?

Una mufla es una cámara interior sellada, típicamente hecha de cerámica de alta temperatura, que contiene la pieza de trabajo o muestra. Los elementos calefactores se colocan fuera de esta cámara, calentando la mufla, que luego irradia energía térmica de manera uniforme hacia el interior.

Prevención de la Contaminación

Al aislar la muestra, la mufla evita que cualquier subproducto de la combustión (si se utiliza un modelo a gas) o el desprendimiento de material de los elementos calefactores contamine la pieza de trabajo. Esta pureza es esencial para el análisis químico y la creación de materiales de alta calidad.

Garantizando un Calor Uniforme

Las paredes de la mufla se calientan e irradian energía desde todos los lados hacia el centro. Esto crea un ambiente térmico excepcionalmente uniforme, eliminando los puntos calientes y el calentamiento desigual que pueden ocurrir con la exposición directa a una llama o elemento calefactor.

Aplicaciones Clave por Función

Las capacidades únicas de un horno de mufla lo hacen indispensable en varias categorías funcionales.

Procesos Analíticos: Calcinación y Pérdida por Ignición

Muchos procedimientos de control de calidad y química analítica requieren calcinación. Esto implica calentar una muestra para quemar toda la materia orgánica, dejando solo las cenizas inorgánicas no combustibles.

Un horno de mufla es ideal porque su ambiente limpio asegura que el peso final de las cenizas sea preciso y no esté sesgado por contaminantes externos. Esto es crítico para las pruebas ambientales, el análisis farmacéutico y la industria alimentaria.

Transformación de Materiales: Tratamiento Térmico y Sinterización

La metalurgia y la ciencia de los materiales dependen en gran medida de la alteración precisa de las propiedades físicas de un material.

Procesos como el recocido (ablandar el metal y aliviar tensiones), el endurecimiento (fortalecerlo) y la sinterización (fusionar materiales en polvo en una masa sólida) dependen de ciclos de temperatura exactos. El calor uniforme y controlado de un horno de mufla permite resultados predecibles y repetibles.

Fabricación a Alta Temperatura: Cerámica, Vidrio y Esmaltes

La creación de objetos de vidrio y cerámica de alta calidad requiere un calentamiento impecable. El horno de mufla proporciona las temperaturas estables necesarias para fundir vidrio, cocer cerámicas técnicas y fusionar recubrimientos de esmalte sobre metal.

La ausencia de subproductos de la combustión asegura la claridad del vidrio y la pureza del color cerámico o esmaltado.

Ensamblaje de Componentes: Soldadura Fuerte y Blanda

La soldadura fuerte y la soldadura blanda son procesos utilizados para unir componentes metálicos utilizando un metal de aporte. Un horno de mufla puede proporcionar un ambiente consistente y de alta temperatura para realizar estas tareas a escala de lote, asegurando uniones fuertes y confiables sin introducir impurezas.

Entendiendo las Ventajas y Desventajas

Aunque potente, un horno de mufla no es la solución universal para todas las necesidades de calentamiento. Su diseño presenta ventajas y desventajas inherentes.

Ciclos de Calentamiento y Enfriamiento Más Lentos

La misma mufla cerámica que proporciona uniformidad térmica también actúa como una masa térmica significativa. Esto significa que los hornos de mufla generalmente tardan más en calentarse y enfriarse en comparación con los hornos de fuego directo, lo que puede afectar el rendimiento del proceso.

Restricciones de Capacidad y Tamaño

Los hornos de mufla son más comunes en entornos de laboratorio y producción en lotes pequeños. Aunque existen modelos industriales grandes, el diseño suele ser más adecuado para procesar piezas de trabajo más pequeñas y de alto valor en lugar de la fabricación continua a gran escala.

El Control de la Atmósfera Aumenta la Complejidad

Aunque los modelos estándar operan en aire, algunos procesos avanzados requieren una atmósfera controlada (por ejemplo, nitrógeno o argón) para evitar la oxidación. La incorporación de sellos herméticos a los gases y sistemas de control añade un costo y una complejidad significativos al horno.

Tomando la Decisión Correcta para su Aplicación

La decisión de usar un horno de mufla debe basarse en las demandas específicas de su proceso.

- Si su enfoque principal es la pureza analítica: Utilice un horno de mufla para calcinación, pérdida por ignición o preparación de muestras donde la prevención de la contaminación es innegociable.

- Si su enfoque principal es la modificación de las propiedades del material: Es la herramienta ideal para el tratamiento térmico, recocido y sinterización de materiales que requieren perfiles de temperatura precisos y uniformes.

- Si su enfoque principal es la fabricación de alta calidad: Aproveche su calentamiento limpio y uniforme para la elaboración de vidrio, cerámicas técnicas o recubrimientos de esmalte que exigen un acabado impecable.

En última instancia, un horno de mufla es la herramienta definitiva cuando su proceso exige alto calor sin compromisos.

Tabla Resumen:

| Función | Aplicaciones Clave |

|---|---|

| Procesos Analíticos | Calcinación, Pérdida por ignición para análisis químico |

| Transformación de Materiales | Tratamiento térmico, Recocido, Sinterización de metales y polvos |

| Fabricación a Alta Temperatura | Cocción de cerámicas, Fusión de vidrio, Esmaltado |

| Ensamblaje de Componentes | Soldadura fuerte, Soldadura blanda de uniones metálicas |

¿Listo para mejorar las capacidades de su laboratorio con un calentamiento preciso y libre de contaminación? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Con nuestra sólida I+D y profunda personalización, adaptamos soluciones para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Cómo abordan los procesos de sinterización repetida y los moldes de sinterización especializados los desafíos técnicos de la fabricación de componentes de rotor de volante de inercia de gran tamaño? Ampliar escala e integridad

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto