El principal beneficio de productividad de los hornos de fusión por inducción es su capacidad para aumentar drásticamente la producción. Esto se logra mediante una combinación de velocidades de calentamiento excepcionalmente rápidas, una eficiencia energética superior y un control preciso del proceso, que en conjunto eliminan los retrasos e ineficiencias inherentes a las tecnologías de hornos tradicionales.

La decisión de adoptar la fusión por inducción no se trata simplemente de fundir metal más rápido. Se trata de reestructurar fundamentalmente su flujo de trabajo de una operación lenta y basada en lotes a un proceso de fabricación continuo, altamente controlado e integrado.

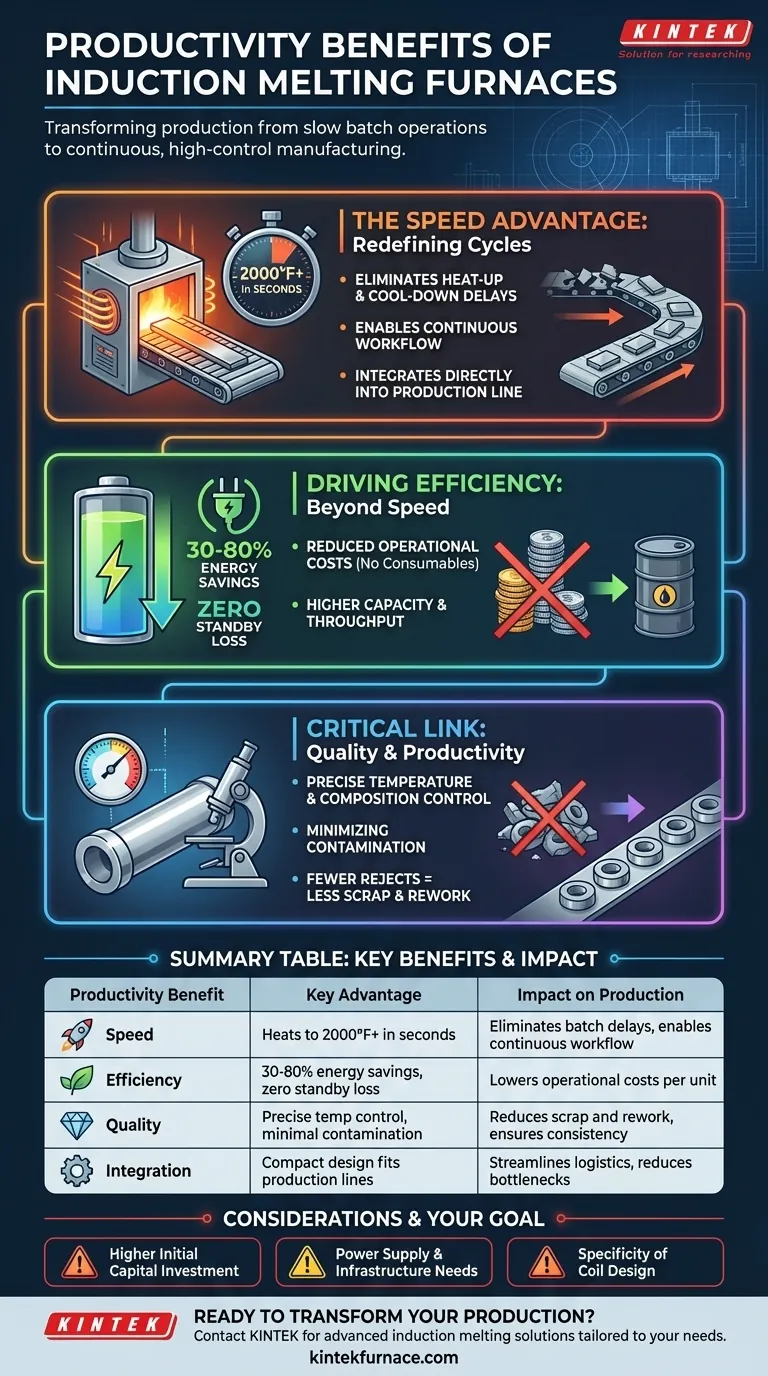

La ventaja de la velocidad: redefiniendo los ciclos de producción

La ganancia de productividad más inmediata de la tecnología de inducción proviene de su velocidad bruta, que se propaga por toda la línea de producción.

Eliminación de retrasos en el calentamiento y enfriamiento

Los hornos de inducción pueden llevar el metal a temperaturas superiores a los 2.000°F en menos de un segundo. A diferencia de los hornos convencionales que requieren largos períodos de precalentamiento y enfriamiento, un sistema de inducción está listo casi instantáneamente y se enfría con la misma rapidez.

Esto elimina los tiempos de espera entre ciclos, lo que permite a los operadores pasar de una tarea a la siguiente sin los típicos retrasos asociados con el procesamiento por lotes.

Permitiendo un flujo de trabajo continuo

El rápido ciclo de calentamiento y enfriamiento hace posible un flujo de trabajo continuo. En lugar de procesar lotes grandes e infrecuentes, la producción puede organizarse en un flujo constante e ininterrumpido.

Este modelo es más predecible, más fácil de gestionar y aumenta significativamente el número de unidades que se pueden procesar en un turno determinado.

Integración directa en la línea de producción

La naturaleza compacta y autónoma de los hornos de inducción permite colocarlos directamente en el taller como parte de una celda de producción más grande.

Esto elimina el tiempo y la mano de obra dedicados a mover materiales hacia y desde una sala de hornos dedicada, lo que agiliza la logística y reduce posibles cuellos de botella.

Impulsando la eficiencia más allá de la velocidad

Si bien la velocidad es un factor importante, la eficiencia subyacente de la tecnología de inducción proporciona beneficios de productividad significativos y acumulativos.

Eficiencia energética inigualable

Los hornos de inducción ofrecen un ahorro de energía del 30 al 80% en comparación con los métodos tradicionales. El calor se genera directamente dentro del propio metal, por lo que no se desperdicia energía calentando la cámara del horno o el aire circundante.

Además, no hay pérdida de calor en espera, ya que el horno no consume casi energía cuando no está fundiendo activamente. Esto se traduce directamente en menores costos operativos por unidad producida.

Costos operativos reducidos

La productividad también es una función del costo. Los sistemas de inducción eliminan la necesidad de consumibles como combustibles combustibles o electrodos de carbono.

Esto no solo reduce los gastos operativos directos, sino que también elimina los riesgos y la sobrecarga logística asociados con el manejo de combustible. Los requisitos mínimos de mantenimiento contribuyen aún más a reducir los costos a largo plazo y a aumentar el tiempo de actividad.

Mayor capacidad y rendimiento

Los hornos de inducción modernos alimentados por IGBT están diseñados para una mayor capacidad de fusión. Pueden manejar mayores volúmenes de material de manera eficiente, lo que permite un aumento general en el rendimiento de fabricación.

El vínculo crítico entre calidad y productividad

Una mayor calidad de producción significa menos desperdicio, menos piezas rechazadas y menos tiempo dedicado a la reelaboración, todos los cuales son componentes críticos de la productividad general.

Control preciso de temperatura y composición

La tecnología de inducción proporciona un control extremadamente preciso y repetible de la temperatura. El campo electromagnético también agita el metal fundido, asegurando una mezcla homogénea y una composición de aleación consistente.

Este nivel de control es esencial para industrias de alta especificación como la aeroespacial y la fabricación médica, donde la integridad del material no es negociable.

Minimización de la contaminación para menos rechazos

Debido a que el calor se genera internamente sin llama ni combustión, el riesgo de contaminar el metal con impurezas se elimina virtualmente.

El calentamiento uniforme asegura que todas las partes del metal alcancen la temperatura simultáneamente, mejorando la consistencia y reduciendo la probabilidad de defectos que conducen a costosos desechos.

Comprendiendo las compensaciones

Aunque potente, la tecnología de inducción no es una solución universal. Una evaluación clara de sus limitaciones es crucial para tomar una decisión informada.

Mayor inversión de capital inicial

Los sistemas de hornos de inducción suelen requerir una mayor inversión de capital inicial en comparación con algunos hornos tradicionales de combustible. Esta inversión debe sopesarse con los ahorros operativos a largo plazo y las ganancias de productividad.

Requisitos de suministro de energía e infraestructura

Estos sistemas son eléctricamente exigentes. Una instalación puede requerir mejoras significativas en su infraestructura eléctrica para soportar el alto consumo de energía de un horno de inducción a escala industrial, lo que aumenta el costo y la complejidad inicial del proyecto.

Especificidad del diseño de la bobina

La bobina de inducción, que genera el campo magnético, a menudo está optimizada para un tamaño y forma de pieza específicos. Para operaciones con una gran variedad de productos diferentes, esto puede requerir múltiples bobinas y tiempo de cambio, lo que reduce ligeramente la flexibilidad del sistema.

Tomando la decisión correcta para su objetivo

Para determinar si la fusión por inducción es la adecuada, alinee las principales fortalezas de la tecnología con su objetivo de producción principal.

- Si su enfoque principal es maximizar el rendimiento: Los ciclos rápidos de calentamiento/enfriamiento son su mayor activo, lo que permite un verdadero modelo de fabricación de flujo continuo que elimina los retrasos por lotes.

- Si su enfoque principal es reducir los costos operativos: Los importantes ahorros de energía y la eliminación de consumibles como combustible y electrodos ofrecen el camino más directo hacia un menor costo por pieza.

- Si su enfoque principal es mejorar la calidad y la consistencia del producto: El control preciso de la temperatura y la acción de agitación inherente reducirán drásticamente los defectos y garantizarán el cumplimiento de especificaciones estrictas.

En última instancia, la adopción de la tecnología de fusión por inducción transforma el proceso de producción de una serie de paradas y arranques ineficientes en un sistema optimizado, eficiente y altamente controlable.

Tabla resumen:

| Beneficio de Productividad | Ventaja Clave | Impacto en la Producción |

|---|---|---|

| Velocidad | Calienta metal a más de 2000°F en segundos | Elimina retrasos por lotes, permite un flujo de trabajo continuo |

| Eficiencia | Ahorro de energía del 30-80%, cero pérdidas en espera | Reduce los costos operativos por unidad |

| Calidad | Control preciso de la temperatura, mínima contaminación | Reduce el desperdicio y la reelaboración, asegura la consistencia |

| Integración | Diseño compacto que se adapta directamente a las líneas de producción | Agiliza la logística, reduce los cuellos de botella |

¿Listo para transformar su producción de metales con el poder de la productividad de la fusión por inducción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Ya sea que se centre en maximizar el rendimiento, reducir los costos operativos o mejorar la calidad del producto, nuestros sistemas de fusión por inducción están diseñados para ofrecer un rendimiento inigualable.

Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción.

Contáctenos hoy para discutir cómo un horno de inducción KINTEK puede revolucionar su flujo de trabajo y llevar su productividad a nuevas alturas.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas