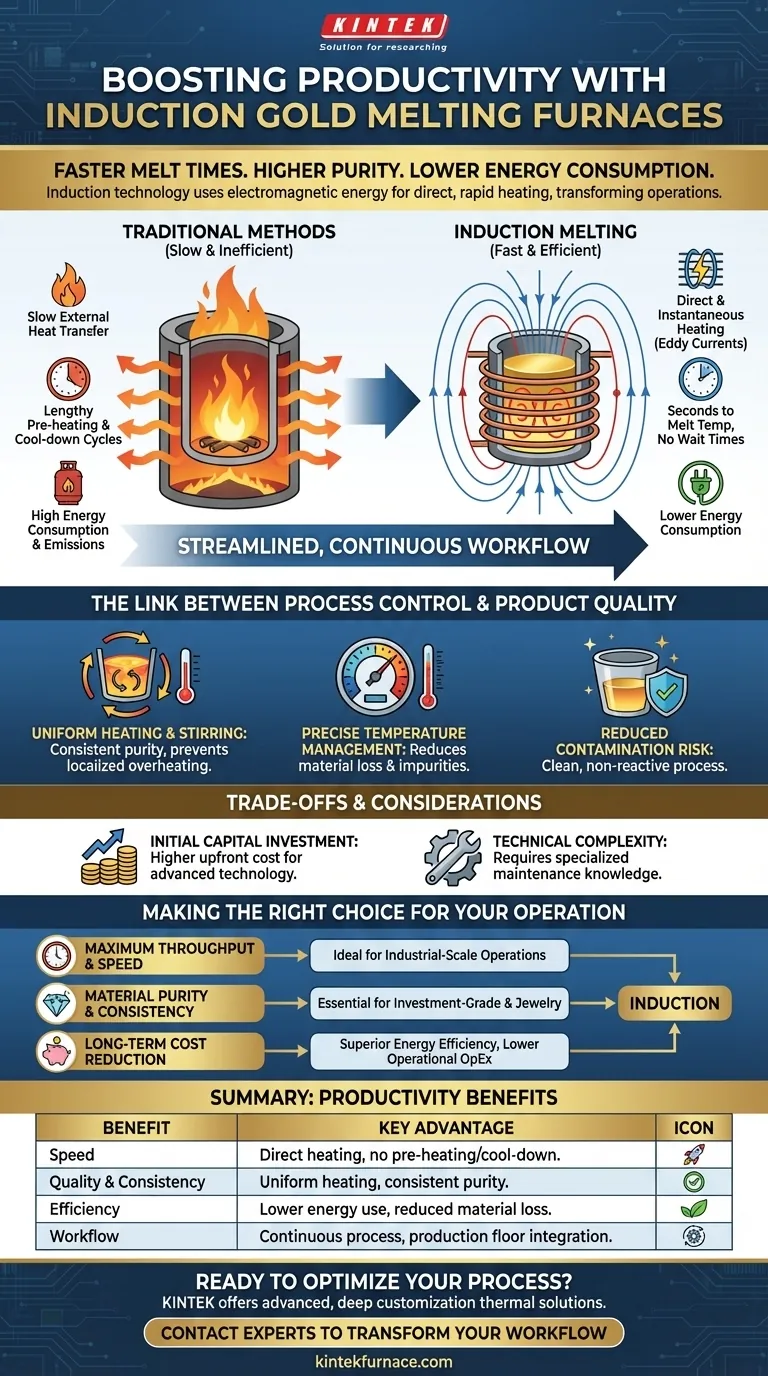

Desde el punto de vista de la productividad, un horno de inducción para fundir oro ofrece ventajas significativas al utilizar energía electromagnética para calentar el metal de forma directa y rápida. Este proceso resulta en tiempos de fusión drásticamente más rápidos, mayor pureza del material y menor consumo de energía en comparación con los métodos tradicionales, lo que se traduce directamente en un aumento de la producción operativa y una reducción de los costos.

El beneficio principal de productividad de un horno de inducción no es solo su velocidad, sino su capacidad para crear un proceso de fusión altamente controlado, repetible y eficiente. Esto transforma la operación de una serie de pasos manuales y variables en un flujo de trabajo optimizado y continuo.

Cómo la inducción impulsa una velocidad inigualable

La principal ganancia de productividad proviene de la diferencia fundamental en cómo los hornos de inducción generan calor. No dependen de quemadores externos ni de elementos calefactores.

Calentamiento directo e instantáneo

Un horno de inducción utiliza un potente campo magnético de alta frecuencia para generar corrientes de Foucault eléctricas directamente dentro del oro. Esta fricción interna crea un calor intenso y uniforme casi al instante, eliminando la transferencia de calor lenta e ineficiente de los hornos tradicionales.

Eliminación de ciclos de precalentamiento y enfriamiento

Los hornos convencionales requieren largos períodos de precalentamiento para alcanzar la temperatura y tiempos de enfriamiento prolongados. Los sistemas de inducción pueden alcanzar temperaturas de fusión en segundos y enfriarse con la misma rapidez, lo que permite un proceso de fusión casi continuo sin las demoras del procesamiento por lotes.

Integración de flujo de trabajo continuo

Debido a que el proceso es sin llama y autónomo, estos hornos a menudo se pueden colocar directamente en el piso de producción. Esto elimina el tiempo y la mano de obra dedicados a mover materiales hacia y desde una sala de hornos dedicada y segura contra incendios, lo que comprime aún más el ciclo de producción general.

El vínculo entre el control del proceso y la calidad del producto

La productividad no se trata solo de velocidad; también se trata de reducir el retrabajo y el desperdicio. La precisión de la fusión por inducción mejora directamente la calidad y la consistencia del producto final.

Calentamiento uniforme para una pureza constante

El campo electromagnético agita naturalmente el metal fundido. Esto asegura que todo el lote se funda a una temperatura uniforme, evitando el sobrecalentamiento localizado (que puede causar pérdida de metal) y asegurando que las aleaciones se mezclen a fondo y de manera consistente.

Gestión precisa de la temperatura

Los sistemas de inducción ofrecen un control de temperatura excepcionalmente preciso. Esta precisión evita que se queme metal valioso y reduce la formación de impurezas, lo que da como resultado un producto final de mayor rendimiento y mayor pureza con cada fusión.

Riesgo reducido de contaminación

A diferencia de los hornos de combustión que pueden introducir impurezas del combustible, la inducción es un proceso completamente limpio. El calor se genera dentro del propio metal, que está contenido en un crisol no reactivo, minimizando cualquier riesgo de contaminación externa.

Comprensión de las compensaciones y consideraciones

Aunque es altamente productiva, la tecnología de inducción no es una solución universal. Una evaluación clara de sus limitaciones es crucial para realizar una inversión sólida.

Inversión de capital inicial

El principal inconveniente es el costo. Los hornos de inducción representan un gasto de capital inicial significativamente mayor en comparación con los hornos más simples de propano o de resistencia. La tecnología es más compleja, involucrando electrónica de potencia avanzada.

Complejidad técnica y mantenimiento

Los hornos de inducción modernos, que a menudo utilizan tecnología IGBT, son dispositivos electrónicos sofisticados. Si bien cuentan con circuitos de protección para la confiabilidad, el mantenimiento y la reparación suelen requerir conocimientos más especializados que los de un horno de gas simple.

Adaptación del horno a la carga

La eficiencia de un horno de inducción depende en gran medida del diseño de la bobina y su relación con el tamaño y la forma del crisol. Un sistema optimizado para fundir 1 kg de oro puede ser ineficiente para fundir 100 g, lo que significa que las operaciones con cargas altamente variables deben elegir su equipo con cuidado.

Tomar la decisión correcta para su operación

Para determinar si un horno de inducción es la elección correcta, alinee sus beneficios con sus objetivos operativos principales.

- Si su enfoque principal es el máximo rendimiento y velocidad: Los ciclos rápidos de la inducción y la eliminación de los tiempos de espera son ideales para operaciones a escala industrial donde el volumen de producción es la métrica clave.

- Si su enfoque principal es la pureza y consistencia del material: El calentamiento preciso, uniforme y limpio de la inducción es esencial para crear lingotes de calidad de inversión o joyas de alta calidad donde la pérdida de metal y la contaminación son inaceptables.

- Si su enfoque principal es la reducción de costos operativos a largo plazo: La eficiencia energética superior y las menores necesidades de mano de obra de la inducción pueden proporcionar un fuerte retorno de la inversión al reducir significativamente los gastos operativos y de servicios públicos continuos.

En última instancia, adoptar un horno de inducción no se trata tanto de fundir oro más rápido como de optimizar fundamentalmente todo su proceso de producción para un nuevo nivel de control y eficiencia.

Tabla resumen:

| Beneficio de productividad | Ventaja clave |

|---|---|

| Velocidad | Calentamiento directo e instantáneo; elimina los ciclos de precalentamiento/enfriamiento. |

| Calidad y consistencia | El calentamiento uniforme y la agitación electromagnética garantizan una pureza constante. |

| Eficiencia | Menor consumo de energía y reducción de la pérdida/desperdicio de material. |

| Flujo de trabajo | Permite un proceso casi continuo y optimizado en el piso de producción. |

¿Listo para optimizar su proceso de fundición de oro para obtener la máxima productividad y pureza?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas para operaciones con metales preciosos. Nuestra experiencia en hornos de alta temperatura, incluidos los sistemas de inducción especializados, se complementa con sólidas capacidades de personalización profunda. Podemos diseñar una solución para satisfacer con precisión sus requisitos únicos de rendimiento, pureza y eficiencia.

Contacte hoy mismo a nuestros expertos para discutir cómo un horno KINTEK puede transformar su flujo de trabajo de producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza