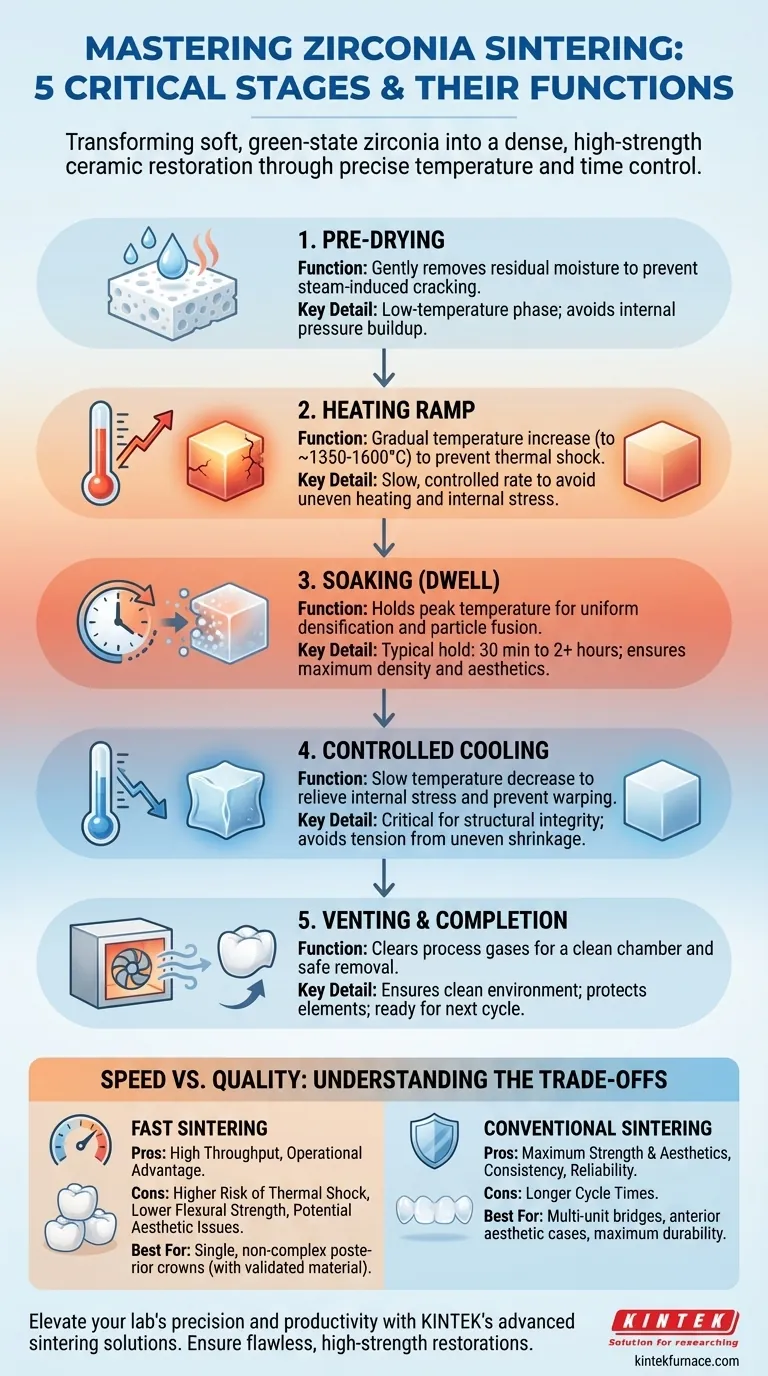

En esencia, un programa de sinterización de circonio consta de cinco etapas críticas: predesecado, calentamiento, remojo, enfriamiento y ventilación. Cada etapa manipula cuidadosamente la temperatura y el tiempo para transformar el circonio "en estado verde" blando y fresado en una restauración cerámica final densa y de alta resistencia, sin introducir tensiones internas ni defectos.

El objetivo de un programa de sinterización no es simplemente calentar el circonio. Es gestionar con precisión una compleja transformación del material, donde cada etapa está diseñada para prevenir fallas específicas, desde grietas y deformaciones hasta una estética deficiente, asegurando un producto final predecible y duradero.

La Transformación: De Tiza a Cerámica

La sinterización es el proceso que confiere al circonio su resistencia y densidad finales. Antes de la sinterización, una restauración fresada es porosa, débil y de tamaño excesivo. El programa del horno guía este material a través de un proceso controlado de contracción y densificación. Comprender cada paso es clave para dominar el resultado.

Etapa 1: Predesecado

Esta fase inicial, a baja temperatura, está diseñada para eliminar suavemente cualquier humedad residual de la restauración de circonio o de la cámara del horno.

Saltarse esto o apresurarlo es un error común. Si la humedad queda atrapada y la temperatura aumenta demasiado rápido, el agua se convierte en vapor, creando una inmensa presión interna que puede causar microfracturas o incluso grietas visibles en la restauración final.

Etapa 2: La Rampa de Calentamiento

Una vez seco, el horno comienza a aumentar gradualmente la temperatura hacia su pico. Esto se conoce como la rampa de calentamiento.

La velocidad de aumento de la temperatura es crítica. Una rampa lenta y controlada previene el choque térmico, donde diferentes partes de la restauración se calientan a diferentes velocidades, creando estrés interno. La temperatura objetivo suele oscilar entre 1350°C y 1600°C, dependiendo del tipo específico de circonio que se utilice.

Etapa 3: Remojo (o Mantenimiento)

El horno mantiene la restauración a la temperatura máxima durante un período específico, típicamente de 30 minutos a más de dos horas. Esta fase de "remojo" es donde ocurre la parte más crítica de la sinterización.

Este tiempo de mantenimiento permite que la temperatura se distribuya completa y uniformemente por toda la restauración, incluso en las áreas más gruesas. Asegura que todas las partículas se fusionen, eliminando la porosidad y permitiendo que el material alcance su máxima densidad y translucidez especificada.

Etapa 4: Enfriamiento Controlado

Posiblemente la etapa más crítica para prevenir fallas, el enfriamiento debe ser tan cuidadosamente controlado como el calentamiento. La temperatura del horno se reduce lenta y deliberadamente.

El enfriamiento rápido es la causa principal de restauraciones agrietadas o deformadas. A medida que el exterior del circonio se enfría y se contrae más rápido que el interior, crea una inmensa tensión. Una fase de enfriamiento lento permite que toda la restauración se contraiga uniformemente, aliviando estas tensiones internas y asegurando su integridad estructural.

Etapa 5: Ventilación y Finalización

En la etapa final, el programa del horno puede ventilar activamente la cámara para eliminar cualquier gas del proceso antes de permitir que se abra la puerta. Esto asegura un ambiente limpio para el siguiente ciclo y protege los elementos calefactores.

Solo después de que el horno se haya enfriado a una temperatura segura, se puede retirar la restauración final, completamente sinterizada. Ahora será significativamente más pequeña, más densa y poseerá sus propiedades finales de alta resistencia.

Comprendiendo los Compromisos: Velocidad vs. Calidad

Los hornos modernos a menudo anuncian ciclos de "sinterización rápida", algunos completándose en tan solo una hora. Si bien es tentador para laboratorios de alta producción, esta velocidad conlleva compromisos significativos.

El Atractivo de la Sinterización Rápida

El beneficio obvio es el aumento del rendimiento. Un laboratorio puede procesar más casos en un solo día, lo que es una ventaja operativa importante. Estos ciclos son posibles gracias a elementos calefactores avanzados y controladores de temperatura PID precisos que pueden aumentar y disminuir las temperaturas muy rápidamente.

Los Riesgos Ocultos de la Velocidad

Los ciclos rápidos aumentan drásticamente el riesgo de choque térmico durante el calentamiento y el enfriamiento. Esto puede llevar a una menor resistencia a la flexión, una longevidad reducida y una mayor probabilidad de falla catastrófica a largo plazo. Además, los tiempos de remojo apresurados pueden resultar en una sinterización incompleta, afectando las propiedades estéticas del material, como la translucidez.

Cuándo Elegir Ciclos Rápidos vs. Convencionales

La sinterización rápida no debería ser la opción predeterminada. Es mejor reservarla para situaciones específicas, como coronas posteriores únicas y no complejas, utilizando un material de circonio explícitamente validado por su fabricante para ese ciclo rápido exacto. Para puentes de varias unidades, casos estéticos anteriores o cuando se requiere la máxima durabilidad, un programa de sinterización más lento y convencional sigue siendo el estándar de oro.

Tomar la Decisión Correcta para su Objetivo

Su elección del programa de sinterización siempre debe estar impulsada por el objetivo clínico o de producción.

- Si su enfoque principal es la máxima resistencia y estética: Opte siempre por un ciclo de sinterización convencional y más lento. Nunca apresure la etapa de enfriamiento, especialmente para restauraciones grandes o complejas como puentes.

- Si su enfoque principal es un alto rendimiento para casos simples: Puede usar un ciclo de sinterización rápido, pero solo con un material de circonio que haya sido específicamente probado y aprobado para ese programa exacto por el fabricante.

- Si su enfoque principal es la consistencia y la fiabilidad: Invierta en un horno con elementos calefactores de alta pureza y control de temperatura PID preciso. Estas características no son lujos; son fundamentales para ejecutar estos programas sensibles correctamente en todo momento.

En última instancia, dominar el proceso de sinterización consiste en controlar las variables para lograr un resultado predecible y de alta calidad en cada caso.

Tabla Resumen:

| Etapa | Función | Detalles Clave |

|---|---|---|

| Predesecado | Elimina la humedad para prevenir grietas | Baja temperatura, evita fracturas inducidas por vapor |

| Rampa de Calentamiento | Aumento gradual de la temperatura para prevenir choque térmico | Velocidad controlada, objetivo 1350°C–1600°C |

| Remojo (Mantenimiento) | Mantiene la temperatura máxima para la densificación | 30 min–2+ horas, asegura la fusión uniforme de partículas |

| Enfriamiento Controlado | Disminución lenta de la temperatura para prevenir deformaciones | Evita el estrés interno, crítico para la integridad estructural |

| Ventilación | Elimina los gases del proceso para una cámara limpia | Protege los elementos, prepara para el siguiente ciclo |

¡Eleve la precisión y la productividad de su laboratorio con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura adaptados para la sinterización de circonio. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se mejora con una profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure restauraciones dentales impecables y de alta resistencia en todo momento; contáctenos hoy para discutir cómo podemos optimizar sus procesos de sinterización.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales