Para aplicaciones de elementos calefactores, las aleaciones de níquel-cromo (Ni-Cr) son una opción dominante debido a su combinación única de alta resistencia eléctrica y excepcional durabilidad a altas temperaturas. Cuando una corriente eléctrica pasa a través de ellas, esta resistencia genera un calor significativo. Simultáneamente, la aleación forma una capa superficial protectora que evita su degradación, lo que permite una larga vida útil.

La selección de un material para un elemento calefactor rara vez se trata solo de encontrar la mayor resistencia a la temperatura. Es un equilibrio crítico entre el rendimiento, la vida útil operativa y el costo, donde las aleaciones de níquel-cromo proporcionan el equilibrio óptimo para la gran mayoría de las aplicaciones industriales y comerciales.

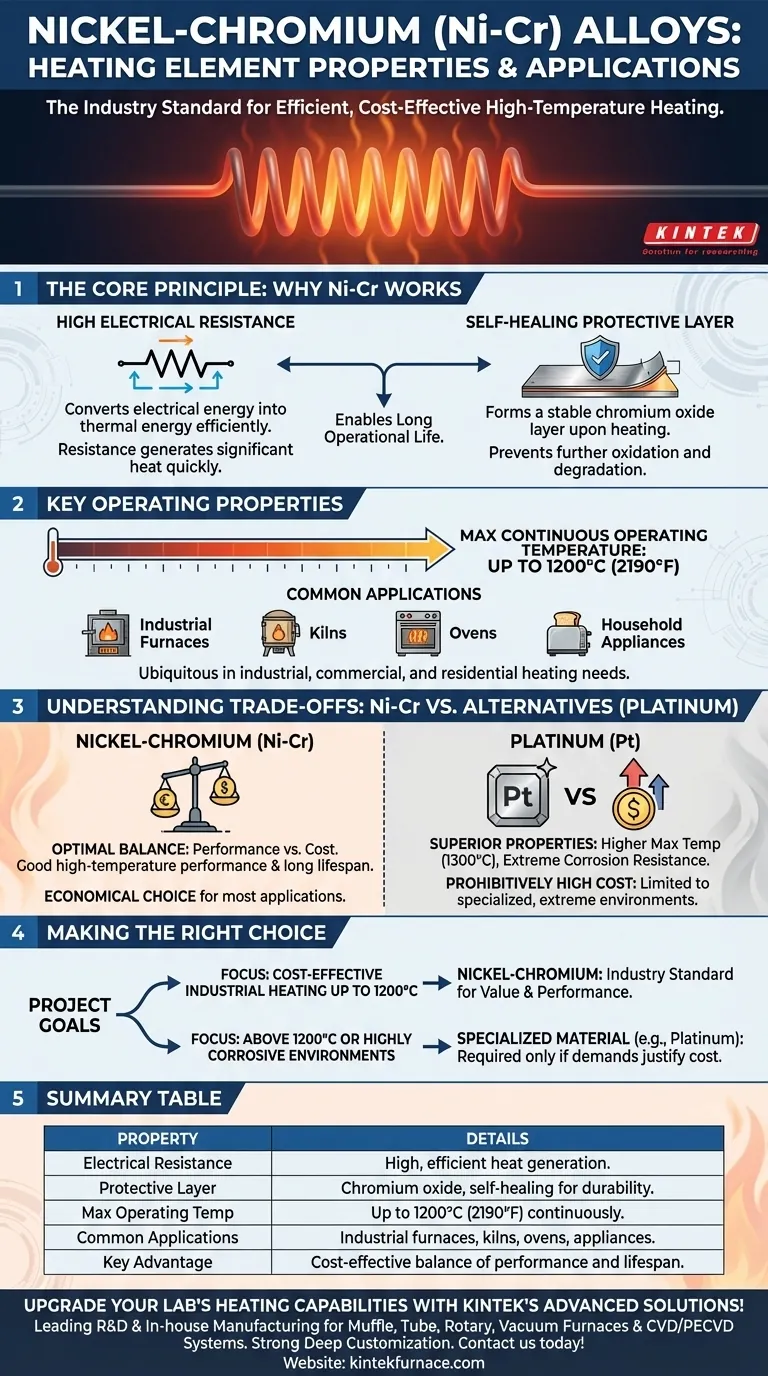

El principio fundamental: por qué funciona el Ni-Cr

La eficacia de las aleaciones de níquel-cromo como elementos calefactores se basa en dos propiedades fundamentales del material que funcionan en tándem.

Alta resistencia eléctrica

Los elementos calefactores funcionan convirtiendo la energía eléctrica en energía térmica. La alta resistencia eléctrica de las aleaciones de Ni-Cr es la clave de este proceso, lo que les permite generar calor de manera eficiente y rápida cuando se aplica una corriente.

La capa protectora autorreparable

Cuando se calienta por primera vez en presencia de aire, el cromo dentro de la aleación se oxida. Esto crea una capa delgada, adherente y estable de óxido de cromo en la superficie del elemento.

Esta capa pasivante es la característica más crítica de la aleación. Actúa como una barrera, evitando que el oxígeno atmosférico llegue al metal subyacente y cause una mayor oxidación o degradación, lo que conduciría a una falla prematura.

Propiedades operativas clave

Comprender los límites prácticos y los usos comunes del Ni-Cr es esencial para un diseño de aplicación adecuado.

Temperatura máxima de funcionamiento

Si bien la aleación puede soportar físicamente temperaturas breves de hasta 1600 °C, su límite práctico de funcionamiento continuo está determinado por la estabilidad de la capa de óxido protectora.

Para un funcionamiento continuo y confiable en la mayoría de los entornos industriales, los elementos de níquel-cromo se utilizan típicamente para temperaturas de hasta 1200 °C (2190 °F).

Aplicaciones comunes

La excelente relación costo-rendimiento del Ni-Cr lo hace omnipresente. Lo encontrará en una amplia gama de aplicaciones, desde electrodomésticos comunes hasta equipos industriales pesados.

Su uso principal es en hornos industriales, hornos de cerámica, estufas y cualquier proceso que requiera calor eléctrico constante y confiable.

Comprender las compensaciones: Ni-Cr frente a alternativas

Ningún material es perfecto para todos los escenarios. Comparar el níquel-cromo con un material más especializado como el platino revela el equilibrio crítico de factores en juego.

Rendimiento vs. Costo: El ejemplo del platino

El platino (Pt) es un material superior en varios aspectos. Tiene una temperatura de funcionamiento continuo más alta (hasta 1300 °C), un punto de fusión más alto (1768 °C) y una excelente resistencia a la corrosión.

Sin embargo, estas propiedades mejoradas tienen un costo prohibitivamente alto. Esta realidad financiera limita su uso a equipos de laboratorio altamente especializados o aplicaciones donde la inercia química extrema no es negociable.

La justificación económica del Ni-Cr

El níquel-cromo ofrece un rendimiento que es "suficientemente bueno" para la gran mayoría de las necesidades de calefacción, pero a una fracción del costo de alternativas como el platino.

Logra el equilibrio económico ideal, proporcionando un excelente rendimiento a altas temperaturas y una larga vida útil sin el gasto extremo de los metales preciosos. Esto lo convierte en la opción predeterminada y más lógica para la mayoría de los diseños.

Elegir la opción correcta para su aplicación

La selección de su material debe estar impulsada por los objetivos y limitaciones específicos de su proyecto.

- Si su enfoque principal es la calefacción industrial rentable hasta 1200 °C: El níquel-cromo es el estándar de la industria, ofreciendo la mejor combinación de rendimiento, durabilidad y valor.

- Si su enfoque principal es operar por encima de 1200 °C o en un entorno altamente corrosivo: Puede ser necesario un material más especializado y costoso como el platino, pero solo si las demandas de la aplicación justifican el costo significativo.

Comprender estas propiedades fundamentales del material le permite seleccionar la solución más confiable y económica para sus requisitos de calefacción específicos.

Tabla resumen:

| Propiedad/Aplicación | Detalles |

|---|---|

| Resistencia eléctrica | Alta, lo que permite una generación de calor eficiente |

| Capa protectora | Óxido de cromo, autorreparable para mayor durabilidad |

| Temperatura máxima de funcionamiento | Hasta 1200 °C (2190 °F) de forma continua |

| Aplicaciones comunes | Hornos industriales, hornos de cerámica, estufas, electrodomésticos |

| Ventaja clave | Equilibrio rentable entre rendimiento y vida útil |

¡Mejore las capacidades de calefacción de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la confiabilidad. Contáctenos hoy para discutir cómo nuestros elementos calefactores personalizados pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil