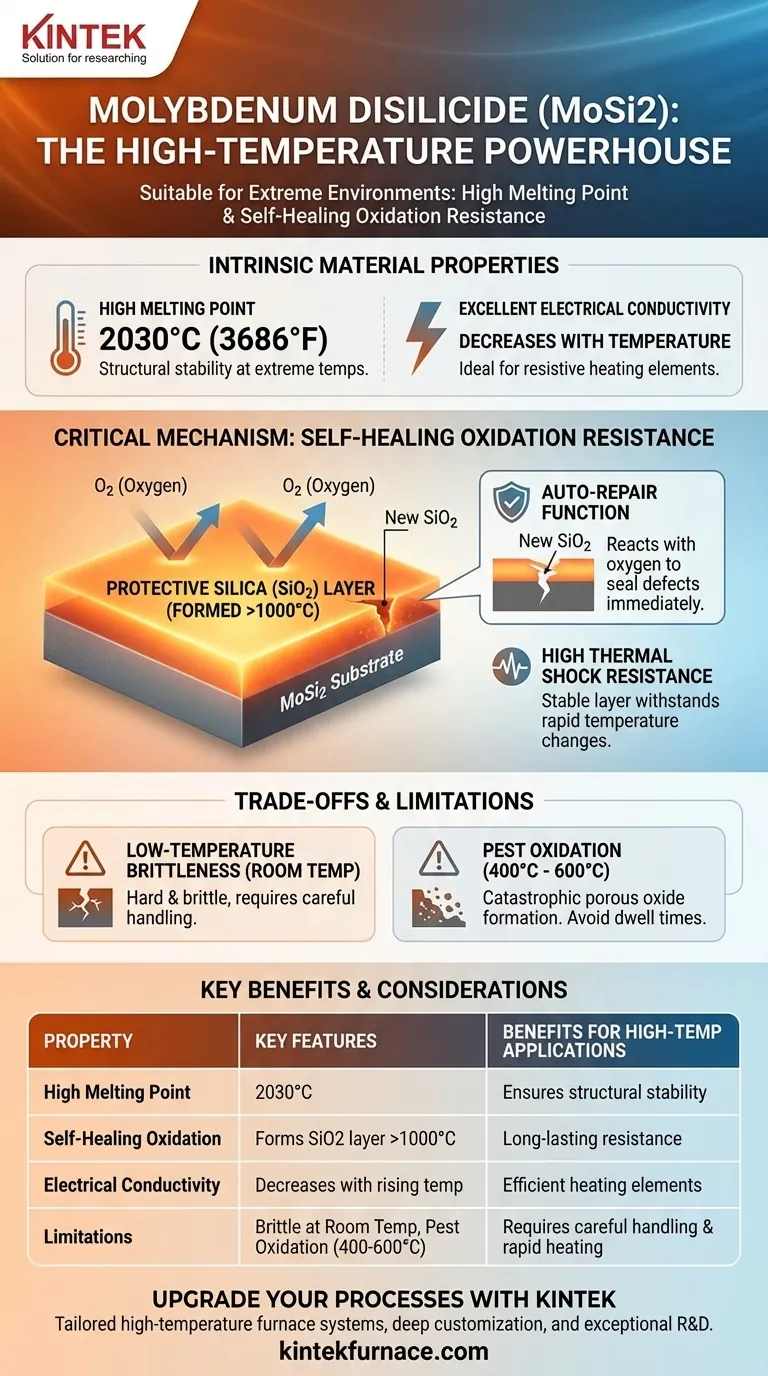

En esencia, el disilicuro de molibdeno (MoSi2) es adecuado para aplicaciones de alta temperatura debido a su excepcionalmente alto punto de fusión de 2030°C y, lo que es más crítico, su capacidad para formar una capa de vidrio protectora y auto-regenerativa en su superficie. Esta combinación única de estabilidad térmica y defensa activa contra la oxidación lo convierte en un material de primera para componentes como elementos calefactores de hornos.

Si bien su alto punto de fusión sienta las bases, la verdadera ventaja del MoSi2 es su respuesta dinámica al calor. No solo soporta altas temperaturas; crea activamente un escudo de sílice (SiO2) que le otorga una excelente resistencia a la oxidación y al choque térmico.

La Base: Propiedades Intrínsecas del Material

Antes de que su mecanismo de protección único entre en acción, la naturaleza fundamental del MoSi2 le otorga un alto techo operativo.

Alta Temperatura de Fusión

El MoSi2 tiene un punto de fusión muy alto de 2030°C (3686°F). Esto proporciona un búfer significativo para aplicaciones que funcionan a temperaturas extremas, asegurando que el material permanezca sólido y estructuralmente estable.

Excelente Conductividad Eléctrica

A diferencia de muchas cerámicas, el MoSi2 tiene una buena conductividad eléctrica que disminuye a medida que aumenta la temperatura. Este comportamiento lo convierte en un material ideal para elementos calefactores resistivos, donde puede convertir eficientemente la energía eléctrica en calor.

El Mecanismo Crítico: Resistencia a la Oxidación Auto-regenerativa

La característica sobresaliente del MoSi2 no es solo su capacidad para resistir la oxidación, sino su método para hacerlo. Crea una barrera dinámica y renovable.

Formación de la Capa Protectora de Sílice (SiO2)

Por encima de aproximadamente 1000°C, el silicio dentro del material MoSi2 reacciona con el oxígeno de la atmósfera. Esta reacción forma una capa delgada, densa y no porosa de sílice vítrea (SiO2) en la superficie.

Esta capa de sílice actúa como una barrera altamente efectiva, impidiendo que el oxígeno llegue al MoSi2 subyacente y cause una mayor oxidación.

La Función de "Auto-Reparación"

Esta capa protectora es "auto-regenerativa". Si se forma una grieta o desprendimiento en la capa de sílice debido a estrés mecánico o choque térmico, el MoSi2 recién expuesto debajo reaccionará inmediatamente con el oxígeno para formar nuevo SiO2, sellando efectivamente el defecto.

Este proceso de reparación continua es la razón principal de la larga vida útil del material en entornos oxidantes de alta temperatura.

Alta Resistencia al Choque Térmico

La capa de sílice estable y bien adherida ayuda al material a soportar cambios rápidos de temperatura sin fallas catastróficas. Esto es fundamental para hornos y kilns que se encienden y apagan con frecuencia.

Comprendiendo las Ventajas y Limitaciones

Ningún material es perfecto. Las mismas propiedades que hacen que el MoSi2 sea excelente para uso a altas temperaturas también introducen desafíos y limitaciones específicos.

Fragilidad a Baja Temperatura

Al igual que muchas cerámicas avanzadas y compuestos intermetálicos, el MoSi2 es muy duro y frágil a temperatura ambiente. Esto lo hace susceptible a fracturas por impacto mecánico y requiere un manejo cuidadoso durante la instalación y el mantenimiento.

El Problema de la Oxidación "Pest"

En un rango de temperatura intermedio específico, típicamente de 400°C a 600°C, el MoSi2 puede sufrir una forma catastrófica de oxidación conocida como "oxidación pest". A estas temperaturas, forma un óxido poroso y no protector que puede hacer que el material se desintegre en polvo.

Esto hace que el MoSi2 no sea adecuado para aplicaciones que permanecen durante largos períodos en esta zona de temperatura moderada. Está diseñado para calentarse rápidamente a través de este rango.

Alta Dureza y Maquinabilidad

La alta dureza del material contribuye a una excelente resistencia al desgaste, pero también lo hace muy difícil y costoso de mecanizar. Los componentes suelen formarse en su forma final antes del proceso de sinterización final, ya que la modificación posterior a la sinterización es un desafío.

Tomando la Decisión Correcta para su Aplicación

La decisión de usar MoSi2 debe basarse en una clara comprensión de su ventana operativa.

- Si su enfoque principal es la operación continua en entornos oxidantes de temperatura extrema (1000°C a 1800°C): El MoSi2 es una opción excepcional debido a su capa de sílice auto-regenerativa.

- Si su aplicación implica ciclos frecuentes y lentos a través de temperaturas moderadas (400-600°C): Debe diseñar el sistema para pasar rápidamente por esta región de "pest" para evitar la degradación del material.

- Si su componente está sujeto a un alto impacto mecánico a temperatura ambiente: La fragilidad inherente del MoSi2 es un factor de riesgo significativo que debe mitigarse mediante un diseño y manejo cuidadosos del sistema.

Al sopesar su mecanismo de protección único frente a sus limitaciones conocidas, puede aprovechar eficazmente el disilicuro de molibdeno en los sistemas de alta temperatura más exigentes.

Tabla Resumen:

| Propiedad | Características Clave | Beneficios para Aplicaciones de Alta Temperatura |

|---|---|---|

| Alto Punto de Fusión | 2030°C | Asegura la estabilidad estructural a temperaturas extremas |

| Oxidación Auto-regenerativa | Forma una capa protectora de SiO2 por encima de 1000°C | Proporciona resistencia duradera a la oxidación y corrosión |

| Conductividad Eléctrica | Disminuye con el aumento de la temperatura | Ideal para elementos calefactores resistivos eficientes |

| Resistencia al Choque Térmico | Adhesión estable de la capa de sílice | Soporta cambios rápidos de temperatura en hornos de ciclo |

| Limitaciones | Frágil a temperatura ambiente, oxidación pest a 400-600°C | Requiere un manejo cuidadoso y un calentamiento rápido a través de rangos críticos |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura a medida, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alta temperatura con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases