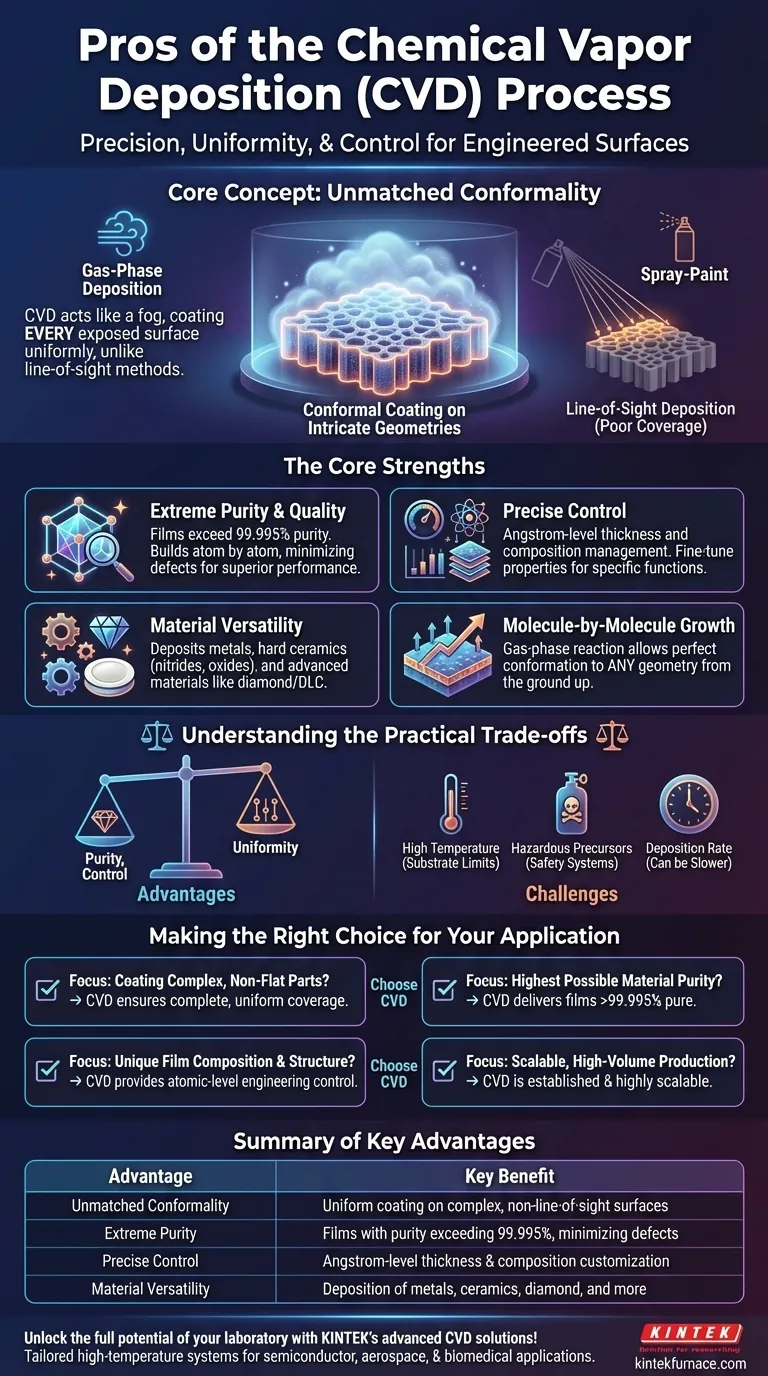

En esencia, las principales ventajas de la Deposición Química de Vapor (CVD) son su control excepcional sobre las propiedades de la película y su capacidad para recubrir uniformemente superficies complejas. Debido a que el proceso utiliza precursores químicos en fase gaseosa, puede crear películas delgadas altamente puras, densas y consistentes con un espesor y composición adaptados con precisión. Esta capacidad única de adaptarse a geometrías intrincadas y que no están en la línea de visión hace que la CVD sea un proceso indispensable en campos exigentes como la fabricación de semiconductores, la ingeniería aeroespacial y los dispositivos biomédicos.

Si bien muchos procesos pueden depositar una capa de material, la fuerza central de la CVD es su capacidad para hacer crecer una nueva superficie desde cero, molécula a molécula. Esta reacción en fase gaseosa le permite adaptarse perfectamente a cualquier geometría, creando películas diseñadas de pureza y uniformidad inigualables que a menudo son imposibles de lograr con otros métodos.

Las Fortalezas Centrales del Proceso CVD

Para comprender por qué se elige la CVD para aplicaciones críticas, debemos ir más allá de una simple lista de beneficios y examinar cómo su mecanismo fundamental ofrece ventajas tangibles.

Conformabilidad y Uniformidad Inigualables

La característica distintiva de la CVD es su uso de reactivos gaseosos. A diferencia de los métodos de deposición en línea de visión (como la Deposición Física de Vapor o PVD) que actúan como una lata de pintura en aerosol, la CVD funciona más como una niebla que llena cada rincón de una cámara.

Esto permite que la reacción química ocurra uniformemente en todas las superficies expuestas, independientemente de su orientación o complejidad. El resultado es un recubrimiento altamente conformal que replica perfectamente topografías intrincadas, trincheras e incluso las superficies internas de materiales porosos.

Pureza Extrema y Calidad del Material

La CVD es capaz de producir películas con pureza excepcional, a menudo superando el 99,995%. Esto se debe a que los gases precursores pueden refinar a estándares muy altos antes de ser introducidos en la cámara de reacción.

El proceso en sí también es inherentemente limpio, construyendo efectivamente la película deseada átomo por átomo mientras los subproductos se agotan como gas. Esto minimiza las impurezas y los defectos, lo que lleva a un rendimiento eléctrico, óptico y mecánico superior de la película final.

Control Preciso Sobre las Propiedades de la Película

El proceso CVD ofrece un increíble grado de control. Al gestionar cuidadosamente variables como las tasas de flujo de gas, la temperatura y la presión, los operadores pueden dictar con precisión las propiedades finales de la película.

Esto incluye personalizar el espesor de la película con precisión a nivel de angstrom, controlar la composición química mezclando diferentes gases precursores, e incluso influir en la estructura cristalina de la película. Esto hace posible diseñar una superficie para una función específica.

Versatilidad de Materiales Insuperable

La CVD no se limita a una sola clase de materiales. El proceso es increíblemente versátil y puede adaptarse para depositar una amplia gama de sustancias.

Esto incluye metales y aleaciones metálicas, cerámicas duras como nitruros y óxidos, e incluso materiales avanzados como diamante y carbono tipo diamante (DLC). Esta flexibilidad permite su aplicación a una amplia variedad de desafíos industriales y de investigación.

Comprender las Compensaciones Prácticas

Ningún proceso está exento de desafíos. Aunque es potente, las ventajas de la CVD conllevan consideraciones prácticas que son críticas para tomar una decisión informada.

Temperatura del Proceso

Muchos, aunque no todos, los procesos CVD requieren altas temperaturas para impulsar las reacciones químicas necesarias. Esto puede ser una limitación significativa al trabajar con sustratos sensibles a la temperatura, como ciertos plásticos o obleas de semiconductores preprocesadas. Si bien existen variantes de CVD a baja temperatura, a menudo implican su propio conjunto de compromisos.

Manejo de Gases Precursores

Los productos químicos precursores utilizados en CVD son a menudo volátiles, tóxicos, corrosivos o pirofóricos (se inflaman al contacto con el aire). Esto requiere sistemas sofisticados y costosos de manejo de gases y seguridad, así como protocolos operativos rigurosos para proteger al personal y al equipo.

Tasa de Deposición

Aunque una referencia señala que el proceso puede ser "rápido", la CVD a veces puede tener una tasa de deposición más baja en comparación con ciertas técnicas PVD, especialmente para recubrimientos muy gruesos. Para aplicaciones donde el volumen puro y la velocidad son los impulsores principales y la calidad de la película es secundaria, la CVD puede no ser la opción más rentable.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un método de deposición depende completamente del requisito más crítico de su proyecto.

- Si su enfoque principal es recubrir piezas complejas y no planas: La CVD es probablemente la opción superior debido a su naturaleza en fase gaseosa que asegura una cobertura completa y uniforme donde los métodos de línea de visión fallarían.

- Si su enfoque principal es lograr la mayor pureza de material posible: La capacidad de la CVD para producir películas con una pureza superior al 99,995% para un rendimiento electrónico u óptico crítico es una ventaja decisiva.

- Si su enfoque principal es desarrollar una película única con una composición o estructura específica: La CVD proporciona el control preciso necesario para diseñar materiales a nivel atómico, capa por capa.

- Si su enfoque principal es escalar desde la investigación hasta la producción industrial de gran volumen: Los procesos CVD están bien establecidos, son controlables y altamente escalables para entornos de fabricación.

En última instancia, elegir la CVD es una decisión de diseñar una superficie con precisión, en lugar de simplemente cubrir una.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Conformabilidad Inigualable | Recubrimiento uniforme en superficies complejas y que no están en la línea de visión |

| Pureza Extrema | Películas con pureza superior al 99,995%, minimizando defectos |

| Control Preciso | Personalización del espesor y la composición a nivel de angstrom |

| Versatilidad de Materiales | Deposición de metales, cerámicas, diamante y más |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de CVD de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura como CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestra profunda capacidad de personalización garantiza un rendimiento preciso para aplicaciones semiconductoras, aeroespaciales y biomédicas. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura