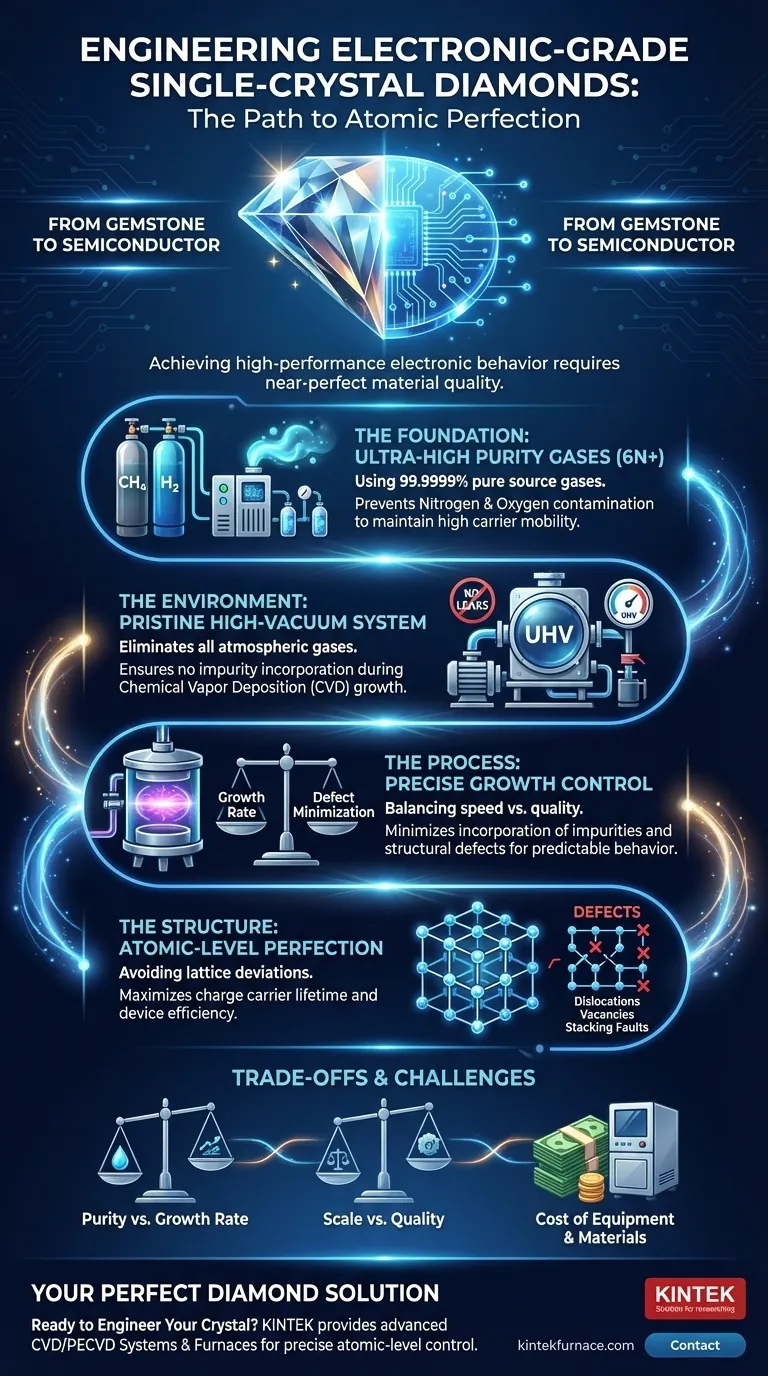

Para preparar diamantes monocristalinos de grado electrónico, debe lograr una calidad de material casi perfecta cumpliendo cuatro requisitos fundamentales. Esto implica el uso de gases fuente de ultra alta pureza (metano e hidrógeno), el mantenimiento de un entorno de alto vacío impecable para evitar la contaminación y el control preciso del proceso de crecimiento para minimizar la incorporación de impurezas como el nitrógeno y defectos estructurales como las dislocaciones.

El desafío principal no es simplemente cultivar un diamante, sino diseñar un semiconductor impecable. Mientras que el valor de una gema reside en su apariencia, el valor de un diamante de grado electrónico se define por su pureza a nivel atómico y su perfección estructural, que son esenciales para un comportamiento electrónico predecible y de alto rendimiento.

La base: por qué la pureza es primordial

Las excepcionales propiedades teóricas del diamante —alta conductividad térmica, amplia banda prohibida y alta movilidad de portadores— solo se materializan en la práctica cuando el material es excepcionalmente puro. Los contaminantes y los átomos no deseados crean fallas disruptivas en la red cristalina.

El papel de las impurezas

Las impurezas son átomos extraños que quedan atrapados en la red de carbono del diamante durante el crecimiento. Incluso en concentraciones de partes por mil millones, pueden degradar gravemente el rendimiento electrónico.

La impureza más crítica es el nitrógeno. Introduce niveles de energía profundos dentro de la banda prohibida del diamante, atrapando los portadores de carga (electrones y huecos) e impidiendo que se muevan libremente. Esto anula eficazmente el rendimiento del material para la mayoría de las aplicaciones de semiconductores.

Suministro de gases de ultra alta pureza

El diamante de grado electrónico se cultiva típicamente mediante deposición química de vapor (CVD). Este proceso utiliza gases precursores, principalmente metano (CH₄) como fuente de carbono e hidrógeno (H₂) en exceso.

Estos gases deben ser de una pureza extraordinaria, a menudo denominados "6N" (99.9999%) o superior. Cualquier contaminante en el suministro de gas, como nitrógeno u oxígeno, se incorporará inevitablemente al cristal de diamante en crecimiento.

La necesidad de un sistema de vacío impecable

La cámara de crecimiento CVD debe ser un entorno de ultra alto vacío (UHV). El propósito es eliminar todos los gases atmosféricos antes de introducir los gases de proceso de alta pureza.

Un sistema de vacío fiable y sin fugas no es negociable. Incluso una fuga microscópica puede introducir un flujo constante de nitrógeno atmosférico (que constituye aproximadamente el 78% del aire), contaminando el diamante y haciéndolo inútil para la electrónica de alto rendimiento.

Lograr la perfección estructural

Más allá de la pureza química, el diamante también debe tener una estructura atómica perfectamente ordenada. Cualquier desviación de la red cristalina repetitiva es un defecto.

¿Qué son los defectos cristalinos?

Los defectos estructurales son interrupciones en el patrón perfecto de átomos de carbono. Los tipos comunes en el diamante CVD incluyen:

- Dislocaciones: Un plano de átomos extra o faltante, como una costura o una arruga en el tejido cristalino.

- Vacantes puntuales: Un solo átomo de carbono faltante en la red.

- Defectos de apilamiento: Un error en la secuencia de capas atómicas.

El impacto de los defectos en el rendimiento

Al igual que las impurezas, los defectos estructurales actúan como sitios de dispersión y atrapamiento para los portadores de carga. Interrumpen el flujo de electrones y huecos, reduciendo la movilidad de los portadores, una medida de la rapidez con la que la carga puede moverse a través del material.

Las altas densidades de defectos conducen a una menor eficiencia del dispositivo, una mayor resistencia eléctrica y un rendimiento impredecible, lo que hace que el material no sea adecuado para aplicaciones exigentes como transistores de potencia o detectores de radiación.

Comprender las compensaciones y los desafíos

La creación de diamantes de grado electrónico es un proceso exigente que implica equilibrar factores contrapuestos. Comprender estas compensaciones es clave para apreciar la dificultad y el costo involucrados.

Pureza vs. Tasa de crecimiento

Existe una tensión inherente entre la velocidad de crecimiento del diamante y la calidad final. El crecimiento de un cristal más rápido a menudo conduce a una mayor tasa de incorporación tanto de impurezas como de defectos estructurales.

Lograr la máxima pureza y la menor densidad de defectos requiere condiciones de crecimiento extremadamente lentas y controladas, lo que aumenta significativamente el tiempo y el costo de producción.

Escala vs. Calidad

Mantener una uniformidad perfecta en un monocristal de gran área es un desafío de ingeniería importante. Se vuelve cada vez más difícil garantizar una temperatura, un flujo de gas y una densidad de plasma consistentes a medida que aumenta el tamaño del sustrato.

Este desafío limita actualmente el tamaño de las obleas de diamante de grado electrónico de alta calidad disponibles comercialmente.

Costo de equipos y materiales

La infraestructura requerida es una barrera importante. Los componentes de ultra alto vacío, los sistemas de manejo de gases de alta pureza, las fuentes de alimentación de precisión y las herramientas de monitoreo in situ son excepcionalmente caros. El costo de los gases de pureza "6N" también es sustancialmente más alto que los grados industriales estándar.

Tomar la decisión correcta para su aplicación

La rigurosidad de estos requisitos depende directamente de su objetivo final. No todas las aplicaciones exigen la cúspide absoluta de la perfección.

- Si su enfoque principal es la electrónica de alta potencia: Su máxima prioridad es maximizar la movilidad de los portadores y la conductividad térmica. Esto requiere la concentración más baja posible de nitrógeno y defectos estructurales.

- Si su enfoque principal son los detectores de radiación: Necesita una larga vida útil de los portadores de carga y una distancia de recolección. El requisito principal es minimizar todas las formas de centros de atrapamiento de carga, incluidas las impurezas y los defectos.

- Si su enfoque principal es la detección o computación cuántica: Es posible que necesite un cristal ultra puro pero con defectos puntuales específicos creados intencionalmente (como el centro Vacante-Nitrógeno). Esto requiere un control extremo tanto de la pureza de fondo como de la colocación precisa del defecto deseado.

En última instancia, transformar el diamante de una gema pasiva en un material electrónico de alto rendimiento es un ejercicio de control a nivel atómico.

Tabla resumen:

| Requisito | Desafío clave | Impacto en el rendimiento |

|---|---|---|

| Gases de ultra alta pureza (6N+) | Prevenir la contaminación por nitrógeno/oxígeno del suministro de gas | Mantiene una alta movilidad de portadores y conductividad térmica |

| Entorno de alto vacío impecable | Eliminar fugas atmosféricas (p. ej., nitrógeno) | Asegura que no haya incorporación de impurezas durante el crecimiento CVD |

| Control preciso del crecimiento | Equilibrar la tasa de crecimiento con la minimización de defectos | Reduce las dislocaciones y vacantes para un comportamiento electrónico predecible |

| Perfección estructural | Evitar defectos de red como los defectos de apilamiento | Maximiza la vida útil de los portadores de carga y la eficiencia del dispositivo |

¿Listo para diseñar su cristal de diamante perfecto?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos para el crecimiento de diamantes de grado electrónico.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden ayudarlo a lograr la pureza a nivel atómico y la perfección estructural que su investigación exige.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más