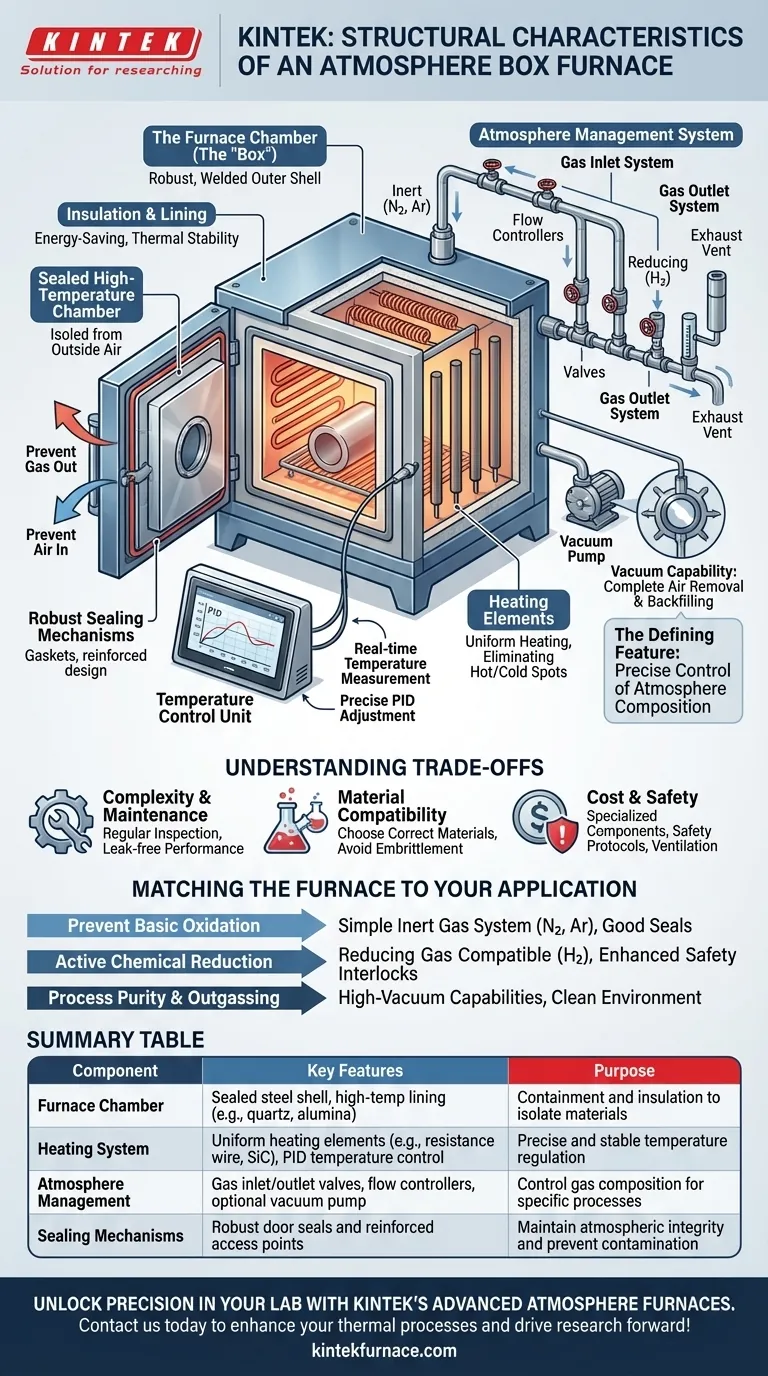

En su esencia, un horno de caja de atmósfera se define por tres sistemas integrados: una cámara sellada de alta temperatura, un sistema de calefacción preciso y un sistema dedicado de gestión de la atmósfera. Estos componentes trabajan al unísono para crear un entorno estrictamente controlado, aislando el material calentado de reacciones no deseadas con el aire exterior.

La diferencia fundamental entre un horno estándar y un horno de atmósfera no son solo las piezas, sino su propósito. Toda la estructura de un horno de atmósfera está diseñada en torno a un objetivo: lograr y mantener una perfecta integridad atmosférica dentro de la cámara.

La estructura central del horno: Contención y aislamiento

El cuerpo físico del horno es la primera línea de defensa, responsable del aislamiento térmico y la integridad estructural.

La cámara del horno (La "caja")

La cámara central es el contenedor principal para su pieza de trabajo. Típicamente está construida con chapa de acero soldada para la carcasa exterior.

En el interior, la cámara está revestida con materiales resistentes a altas temperaturas. El material específico, como cuarzo, alúmina o ladrillos refractarios especializados, se elige en función de la temperatura máxima del horno y los requisitos de compatibilidad química.

Aislamiento y revestimiento

Entre la cámara interior y la carcasa exterior se encuentra una capa crítica de aislamiento. Los hornos modernos a menudo utilizan un revestimiento compuesto que ahorra energía.

Este aislamiento minimiza la pérdida de calor, lo que mejora la eficiencia energética y asegura que la temperatura dentro de la cámara permanezca estable y uniforme.

El papel crítico del sellado

Esto es lo que realmente diferencia un horno de atmósfera de uno estándar. La puerta del horno y cualquier otro punto de acceso están equipados con robustos mecanismos de sellado.

Estos sellos, a menudo combinados con un diseño de puerta reforzado, son cruciales para evitar que el gas se escape y, lo que es más importante, para evitar que el aire se filtre y contamine el proceso.

El sistema de calentamiento y control de temperatura: Logrando precisión

Este sistema es responsable de generar y regular el calor requerido para el proceso con un alto grado de precisión.

Elementos calefactores

Los elementos calefactores generan la energía térmica. Suelen estar hechos de materiales como hilo de resistencia a altas temperaturas o varillas de carburo de silicio (SiC).

Estos elementos están estratégicamente dispuestos alrededor de la cámara para proporcionar un calentamiento uniforme, eliminando puntos calientes o fríos que podrían comprometer el resultado del proceso.

Unidad de control de temperatura

El sistema de control de temperatura es el cerebro del horno. Utiliza termopares colocados dentro de la cámara para medir la temperatura en tiempo real.

Estos datos se introducen en un controlador programable, que a menudo utiliza un algoritmo PID (Proporcional-Integral-Derivativo), que ajusta con precisión la potencia enviada a los elementos calefactores para seguir un perfil de temperatura preestablecido. Los modelos avanzados cuentan con interfaces de pantalla táctil y alarmas de seguridad.

El sistema de gestión de la atmósfera: La característica definitoria

Este sistema es el que da nombre al horno. Introduce, mantiene y elimina los gases específicos requeridos para el procesamiento del material.

Sistemas de entrada y salida de gas

El horno está equipado con tuberías y válvulas dedicadas de entrada y salida de gas. Estos puertos permiten la introducción controlada de gases específicos, como gases inertes (nitrógeno, argón) o gases reductores (hidrógeno).

El sistema de salida, a menudo conectado a un caudalímetro o escape, permite la ventilación segura del gas del proceso.

Control y flujo de la atmósfera

Un sistema de control dedicado gestiona el flujo y la mezcla de gases. Esto permite a un operador regular con precisión la composición de la atmósfera dentro de la cámara.

Este control es esencial para procesos que requieren una proporción específica de gases o una introducción gradual de diferentes atmósferas durante el ciclo de calentamiento.

Capacidad de vacío

Muchos hornos de atmósfera avanzados también incluyen una bomba de vacío. La capacidad de crear un vacío permite la eliminación completa de aire y otros contaminantes antes de volver a llenar la cámara con un gas de proceso de alta pureza.

Comprendiendo las compensaciones

Aunque potente, la estructura especializada de un horno de atmósfera introduce complejidades que requieren una cuidadosa consideración.

Complejidad y mantenimiento

La adición de líneas de gas, controladores de flujo y mecanismos de sellado avanzados aumenta la complejidad del horno. Estos sistemas requieren inspección y mantenimiento regulares para asegurar un rendimiento sin fugas.

Compatibilidad de materiales

La elección de los materiales de la cámara, el refractario y el sello es crítica. Ciertos gases de proceso, como el hidrógeno, pueden ser reactivos o causar fragilidad en metales incompatibles a altas temperaturas, lo que lleva a fallas prematuras.

Costo y seguridad

Los componentes especializados y los interbloqueos de seguridad necesarios para manipular gases inflamables o reactivos hacen que los hornos de atmósfera sean más caros que los modelos estándar. Los protocolos de seguridad y la ventilación adecuados son innegociables.

Adaptando el horno a su aplicación

La configuración estructural adecuada depende completamente de su objetivo de proceso específico.

- Si su objetivo principal es prevenir la oxidación básica: Un horno con un sistema simple de gas inerte (nitrógeno o argón) y sellos de buena calidad es suficiente.

- Si su objetivo principal es la reducción química activa: Necesita un horno construido con materiales compatibles con gases reductores (por ejemplo, hidrógeno) y equipado con interbloqueos de seguridad mejorados.

- Si su objetivo principal es la pureza del proceso y la desgasificación: Un horno con capacidades de alto vacío es la elección correcta para asegurar un entorno de partida completamente limpio.

En última instancia, comprender cómo cada componente estructural contribuye al control atmosférico le permite seleccionar un horno que proporcionará un resultado fiable y reproducible.

Tabla resumen:

| Componente | Características clave | Propósito |

|---|---|---|

| Cámara del horno | Carcasa de acero sellada, revestimiento de alta temperatura (p. ej., cuarzo, alúmina) | Contención y aislamiento para aislar materiales |

| Sistema de calentamiento | Elementos calefactores uniformes (p. ej., hilo de resistencia, SiC), control de temperatura PID | Regulación precisa y estable de la temperatura |

| Gestión de la atmósfera | Válvulas de entrada/salida de gas, controladores de flujo, bomba de vacío opcional | Controlar la composición del gas para procesos específicos |

| Mecanismos de sellado | Sellos de puerta robustos y puntos de acceso reforzados | Mantener la integridad atmosférica y prevenir la contaminación |

Desbloquee la precisión en su laboratorio con los hornos de atmósfera avanzados de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de alta temperatura adaptadas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que requiera manejo de gases inertes, reducción química o pureza de alto vacío, nuestros hornos garantizan resultados confiables y repetibles. Contáctenos hoy para discutir cómo podemos mejorar sus procesos térmicos e impulsar su investigación.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material