En su esencia, un horno de tubo rotatorio es un sistema integrado diseñado para el procesamiento térmico continuo y uniforme de materiales. Su estructura fundamental consiste en un tubo cilíndrico giratorio alojado dentro de una cámara de calentamiento, un mecanismo de accionamiento para controlar la rotación, y un sofisticado sistema para gestionar la temperatura y la atmósfera.

La característica estructural definitoria no es un componente individual, sino la sinergia entre el tubo de proceso inclinado y giratorio y el sistema de calentamiento multizona. Esta combinación está diseñada para voltear y transportar material continuamente, asegurando que cada partícula experimente exactamente la misma historia térmica.

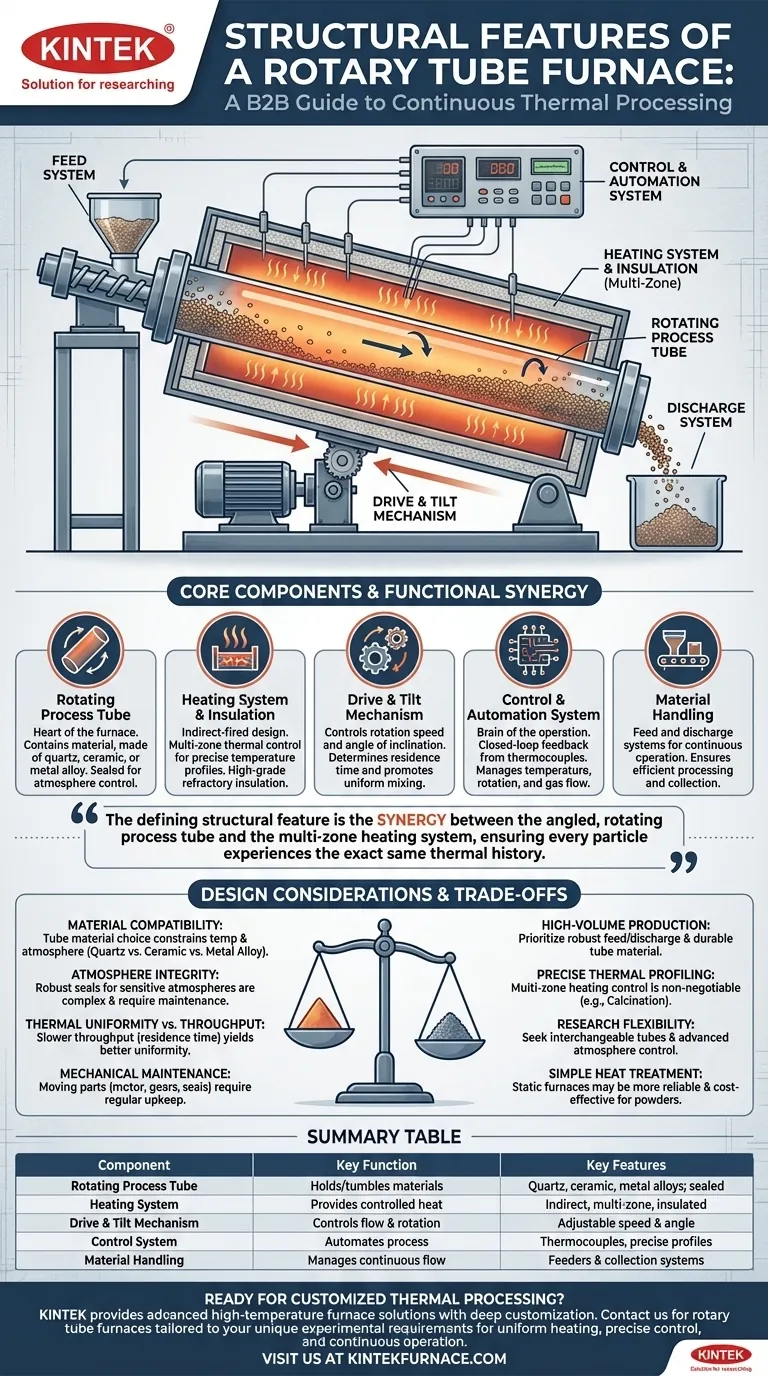

Los componentes principales: Un desglose funcional

Para entender un horno de tubo rotatorio, debe observar cómo cada parte contribuye al objetivo principal de calentamiento uniforme y dinámico. El diseño es un reflejo directo de su función.

El tubo de proceso giratorio

Este es el corazón del horno. Es un tubo cilíndrico, a menudo hecho de cuarzo, cerámica (como alúmina), o una aleación metálica de alta temperatura, que contiene el material que se está procesando.

El tubo está alojado dentro del cuerpo principal del horno y está sellado en ambos extremos para permitir el control de la atmósfera, lo que posibilita procesos en ambientes inertes, reductores u oxidantes.

El sistema de calefacción y aislamiento

El horno genera calor utilizando elementos de calefacción por resistencia eléctrica o quemadores de gas posicionados alrededor del tubo de proceso. Este es un diseño de fuego indirecto, lo que significa que el calor se aplica al exterior del tubo, no directamente al material.

Crucialmente, muchos sistemas cuentan con múltiples zonas de control térmico a lo largo del tubo. Cada zona tiene su propio sensor y controlador, lo que le permite crear un perfil de temperatura preciso al que el material es expuesto mientras viaja. Todo el conjunto está revestido con aislamiento refractario de alta calidad para garantizar la eficiencia térmica y temperaturas estables.

El mecanismo de accionamiento e inclinación

Un motor eléctrico y un sistema de engranajes forman el mecanismo de accionamiento, proporcionando un control preciso sobre la velocidad de rotación del tubo de proceso. Esta rotación es lo que asegura que el material en el interior se mezcle y voltee constantemente, evitando puntos calientes y promoviendo una transferencia de calor uniforme.

Todo el horno suele montarse en un bastidor que permite una inclinación ajustable. El ángulo de inclinación, combinado con la velocidad de rotación, dicta el "tiempo de residencia", es decir, cuánto tiempo permanece el material dentro del horno, un parámetro de proceso crítico.

El sistema de control y automatización

Este es el cerebro de la operación. Los termopares miden la temperatura en cada zona de calentamiento y retroalimentan estos datos a un controlador de temperatura central.

El controlador ejecuta un perfil de temperatura programado ajustando la potencia enviada a los elementos calefactores. Este sistema de circuito cerrado también gestiona la velocidad de rotación del tubo y puede integrarse con controladores de flujo de gas para una automatización completa del proceso.

Manipulación de materiales: Alimentación y descarga

Para una operación continua, un sistema de alimentación (como un alimentador de tornillo o una tolva) introduce la materia prima en el extremo elevado del tubo. A medida que el tubo gira, el material se desplaza por la pendiente.

En el extremo de descarga inferior, el material procesado sale del horno y se recoge en un recipiente, listo para la siguiente etapa.

Comprensión de las compensaciones y consideraciones de diseño

Aunque potente, el diseño de un horno de tubo rotatorio presenta compensaciones específicas que debe considerar para cualquier aplicación dada.

Compatibilidad de materiales y selección de tubos

La elección del material del tubo de proceso es una restricción crítica. Un tubo de cuarzo ofrece alta pureza pero tiene una temperatura máxima más baja que un tubo de cerámica de alúmina. Los tubos de aleación metálica pueden soportar el estrés mecánico, pero pueden reaccionar con ciertos materiales de proceso o atmósferas a altas temperaturas.

Integridad de la atmósfera vs. Complejidad mecánica

Lograr un sistema perfectamente sellado para un control sensible de la atmósfera requiere sellos rotatorios robustos y, a menudo, complejos. Estos sellos son un punto de desgaste mecánico y requieren más mantenimiento que las simples tapas de los extremos en un horno de tubo estático.

Uniformidad térmica vs. Rendimiento

Existe una relación directa entre el tiempo de residencia y la uniformidad térmica. Lograr el calentamiento más uniforme posible puede requerir ralentizar el rendimiento del horno disminuyendo el ángulo de inclinación o la velocidad de rotación.

Mantenimiento de sistemas mecánicos

A diferencia de un horno de caja o tubo estático, un horno rotatorio tiene partes móviles. El motor de accionamiento, los engranajes y los sellos giratorios están sujetos a desgaste mecánico, lo que requiere un programa de mantenimiento preventivo más riguroso.

Tomar la decisión correcta para su objetivo

La configuración óptima del horno está dictada enteramente por sus objetivos de proceso. Al comprender la función de cada característica estructural, puede tomar una decisión más informada.

- Si su enfoque principal es la producción continua de alto volumen: Priorice un sistema de alimentación y descarga robusto y automatizado y un material de tubo de proceso duradero y de larga vida útil.

- Si su enfoque principal es el perfilado térmico preciso (por ejemplo, calcinación): Un horno con múltiples zonas de calentamiento controladas independientemente es indispensable.

- Si su enfoque principal es la investigación con materiales diversos: Busque un sistema flexible con tubos de proceso intercambiables (por ejemplo, cuarzo y alúmina) y capacidades avanzadas de control de atmósfera.

- Si su enfoque principal es un tratamiento térmico simple de polvos: La complejidad mecánica de un horno rotatorio puede ser innecesaria; un horno de tubo o caja estático podría ser una solución más fiable y rentable.

La comprensión de estos principios estructurales le permite seleccionar y operar un horno que se alinee perfectamente con sus objetivos de procesamiento de materiales.

Tabla resumen:

| Componente | Función clave | Características clave |

|---|---|---|

| Tubo de proceso giratorio | Sostiene y mezcla materiales para un calentamiento uniforme | Hecho de cuarzo, cerámica o aleaciones metálicas; sellado para control de atmósfera |

| Sistema de calefacción | Proporciona calor controlado al tubo | Diseño de calentamiento indirecto; control de temperatura multizona; aislamiento refractario |

| Mecanismo de accionamiento e inclinación | Controla la rotación y el flujo de material | Velocidad de rotación y ángulo de inclinación ajustables para la gestión del tiempo de residencia |

| Sistema de control | Automatiza la temperatura y los parámetros del proceso | Utiliza termopares y controladores para perfiles precisos e integración |

| Manipulación de materiales | Gestiona la alimentación y descarga para una operación continua | Incluye alimentadores y sistemas de recolección para un procesamiento eficiente |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un horno de tubo rotatorio personalizado? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente sus requisitos experimentales únicos para un calentamiento uniforme, un control preciso de la temperatura y una operación continua. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar el procesamiento de sus materiales y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura