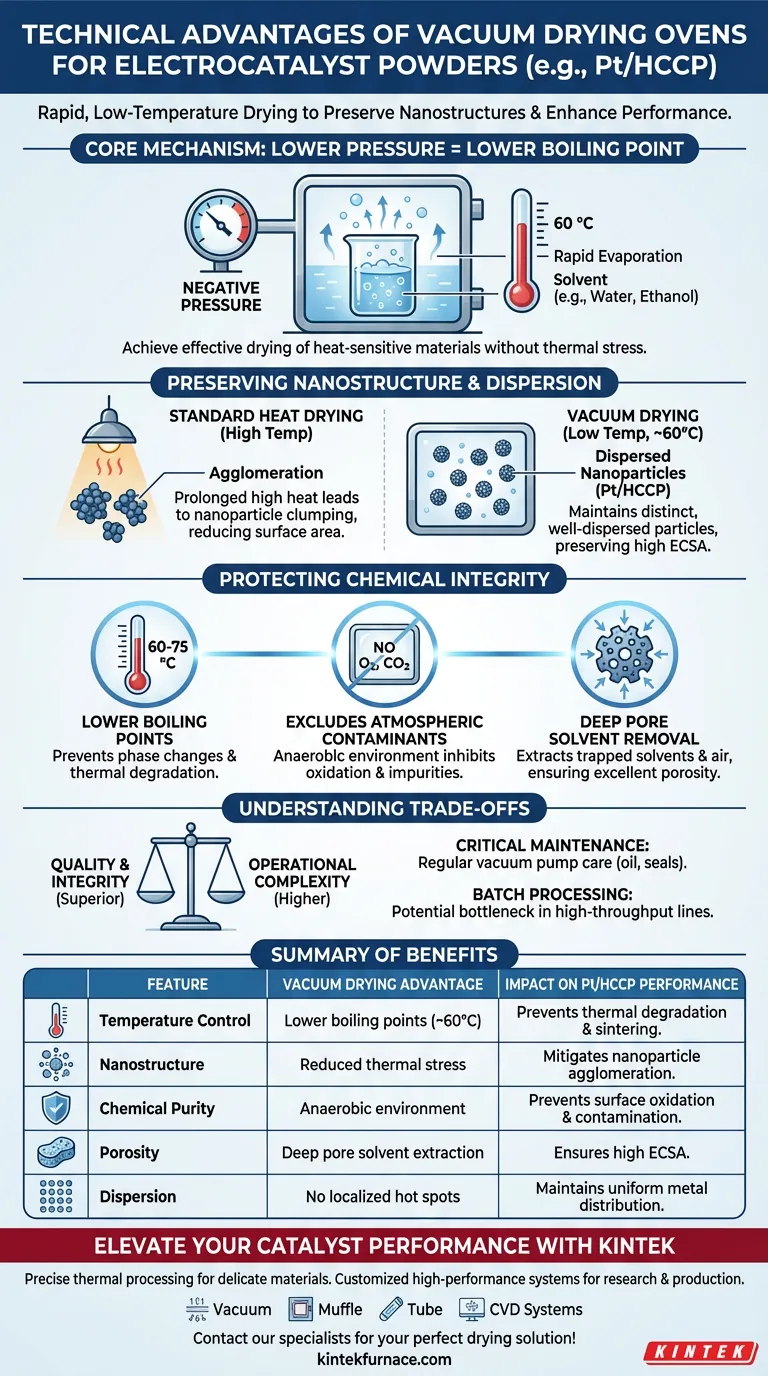

La principal ventaja técnica de utilizar un horno de secado al vacío para polvos de electrocatalizadores es la capacidad de lograr una rápida evaporación del disolvente a temperaturas significativamente reducidas. Al utilizar presión negativa, este método permite procesar materiales sensibles al calor como el Pt/HCCP a aproximadamente 60 °C, asegurando un secado eficaz sin el estrés térmico que compromete el rendimiento del catalizador.

Conclusión principal El secado al vacío no se trata solo de eliminar la humedad; es una técnica de preservación de nanoestructuras. Al reducir el punto de ebullición de los disolventes, este método previene la aglomeración de nanopartículas activas y protege el material de la oxidación, preservando directamente el área superficial activa electroquímica alta requerida para una eficiencia catalítica máxima.

Preservación de la Nanoestructura y la Dispersión

Mitigación de la Aglomeración de Nanopartículas

Para catalizadores compuestos como el Pt/HCCP, la disposición física de las nanopartículas de platino es fundamental. El secado por calor estándar a menudo conduce a la aglomeración de estas partículas debido a la exposición prolongada a altas temperaturas.

El secado al vacío previene esto al operar a temperaturas más bajas. Esto asegura que las nanopartículas permanezcan distintas y bien dispersas, manteniendo el área superficial específica del material.

Prevención de la Migración de Componentes Activos

Las altas temperaturas pueden hacer que los componentes metálicos activos migren a través de la estructura de soporte, lo que lleva a una distribución desigual. El sobrecalentamiento localizado es una causa común en los hornos estándar.

El entorno de vacío elimina estos puntos calientes. Asegura que los sólidos del catalizador se deshidraten rápida y uniformemente, fijando la dispersión del metal en su lugar para los pasos de procesamiento posteriores.

Protección de la Integridad Química

Reducción de los Puntos de Ebullición de los Disolventes

El mecanismo fundamental en juego es la relación entre la presión y los puntos de ebullición. Bajo presión negativa, los disolventes como el agua y el etanol hierven a temperaturas muy por debajo de sus umbrales estándar (por ejemplo, evaporándose eficazmente a 60–75 °C).

Esto permite la eliminación completa de la humedad sin someter el polvo a temperaturas que podrían desencadenar cambios de fase o degradación térmica.

Exclusión de Contaminantes Atmosféricos

El procesamiento en vacío excluye inherentemente la interferencia atmosférica. En un horno estándar, la exposición al aire puede introducir humedad o impurezas que reaccionan con la superficie del catalizador.

El secado al vacío crea un entorno sellado que previene la oxidación e inhibe la formación de subproductos no deseados, como los carbonatos. Esto es vital para mantener la pureza química de los sitios activos.

Eliminación Profunda de Disolventes de los Poros

Los polvos de catalizador a menudo consisten en aglomerados complejos con porosidad interna profunda. El secado superficial es insuficiente para estos materiales.

La presión negativa extrae eficazmente los disolventes residuales y las burbujas de aire atrapadas en el interior de los cúmulos de polvo. Esto asegura que el material conserve una excelente porosidad, lo cual es crucial para las etapas posteriores de moldeo o trituración.

Comprender las Compensaciones

Si bien el secado al vacío es superior en cuanto a calidad, introduce complejidades operativas en comparación con el secado por convección estándar.

El Mantenimiento del Equipo es Crítico: Las bombas de vacío requieren mantenimiento regular (cambios de aceite, verificación de sellos) para mantener la presión negativa necesaria. Un compromiso en el sello de vacío anula los beneficios de baja temperatura.

Limitaciones del Procesamiento por Lotes: Los hornos de vacío son típicamente dispositivos de procesamiento por lotes. A diferencia de los secadores de cinta continua, pueden representar un cuello de botella en las líneas de producción de alto rendimiento, requiriendo una programación cuidadosa para equilibrar la calidad con la velocidad de producción.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia del procesamiento de su electrocatalizador, alinee sus parámetros de secado con las restricciones específicas de su material.

- Si su enfoque principal es Maximizar el Área Superficial Activa: Priorice el secado al vacío para prevenir la sinterización o aglomeración de nanopartículas como el platino, asegurando la ECSA más alta posible.

- Si su enfoque principal es la Pureza Química: Confíe en el entorno de vacío para excluir el oxígeno y el dióxido de carbono, previniendo la oxidación superficial y las reacciones secundarias durante la fase de secado.

El secado al vacío es la opción definitiva cuando la integridad de la nanoestructura supera la velocidad de producción.

Tabla Resumen:

| Característica | Ventaja del Secado al Vacío | Impacto en el Rendimiento de Pt/HCCP |

|---|---|---|

| Control de Temperatura | Puntos de ebullición más bajos (aprox. 60 °C) | Previene la degradación térmica y la sinterización |

| Nanoestructura | Estrés térmico reducido | Mitiga la aglomeración/agrupamiento de nanopartículas |

| Pureza Química | Entorno anaeróbico | Previene la oxidación superficial y la contaminación |

| Porosidad | Extracción profunda de disolventes de los poros | Asegura un área superficial activa electroquímica alta (ECSA) |

| Dispersión | Sin puntos calientes localizados | Mantiene una distribución uniforme del metal en el soporte |

Mejore el Rendimiento de su Catalizador con KINTEK

El procesamiento térmico preciso es la diferencia entre un catalizador de alta eficiencia y un lote fallido. En KINTEK, nos especializamos en soluciones de laboratorio avanzadas diseñadas para los materiales más delicados. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Vacío, Mufla, Tubo y CVD de alto rendimiento, todos totalmente personalizables para cumplir con los requisitos específicos de su investigación y producción de electrocatalizadores.

No comprometa sus nanoestructuras. Asegure el área superficial activa y la pureza química máximas para sus polvos de Pt/HCCP con la tecnología líder en la industria de KINTEK.

¡Contacte a nuestros especialistas hoy mismo para encontrar su solución de secado perfecta!

Guía Visual

Referencias

- Phosphorus‐Doped Highly Crystalline Carbon for High Platinum Stability and Robust Support in Proton‐Exchange Membrane Fuel Cells. DOI: 10.1002/smtd.202500481

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Por qué hornear las láminas de electrodos en un horno de vacío para celdas de botón? Garantice el rendimiento de la batería y la pureza química

- ¿Cuál es la necesidad de mantener un nivel de vacío de aproximadamente 1 Pa durante la recuperación de dispositivos basados en selenio?

- ¿Por qué es necesario un sistema de alto vacío cuando se utiliza SPS para composites de Ti-6Al-4V? Garantizar la integridad del material

- ¿Cuál es la función principal de un horno de sinterización por vacío industrial en la producción de WC-8Co? Lograr la máxima densidad.

- ¿Cuál es el propósito de un horno de vacío? Lograr una calidad y pureza de material superiores

- ¿Cómo utiliza un horno de sinterización por microondas las propiedades del material para calentar h-BN/ZrO2/SiC? Optimizar resultados

- ¿Cuál es el papel de los hornos de vacío de grado industrial en el tratamiento térmico de IN718? Desbloquee un rendimiento superior de la aleación

- ¿Cómo se clasifican los hornos de sinterización al vacío según los rangos de temperatura? Encuentre el horno adecuado para sus materiales