Los hornos de vacío y de atmósfera de grado industrial actúan como el mecanismo definitivo para determinar las propiedades mecánicas finales de los componentes de Inconel 718 (IN718). Proporcionan el entorno riguroso necesario para ejecutar ciclos térmicos específicos —homogeneización, tratamiento de solución y envejecimiento— que transforman el material "tal como se fabrica" en una aleación confiable y de alto rendimiento.

Conclusión clave Estos hornos no se limitan a calentar el material; reconfiguran fundamentalmente la microestructura disolviendo fases dañinas y aliviando el estrés residual en un entorno protegido. Esta transformación es el principal impulsor para lograr la alta resistencia a la fatiga, la estabilidad dimensional y la dureza requeridas para las aplicaciones industriales de IN718.

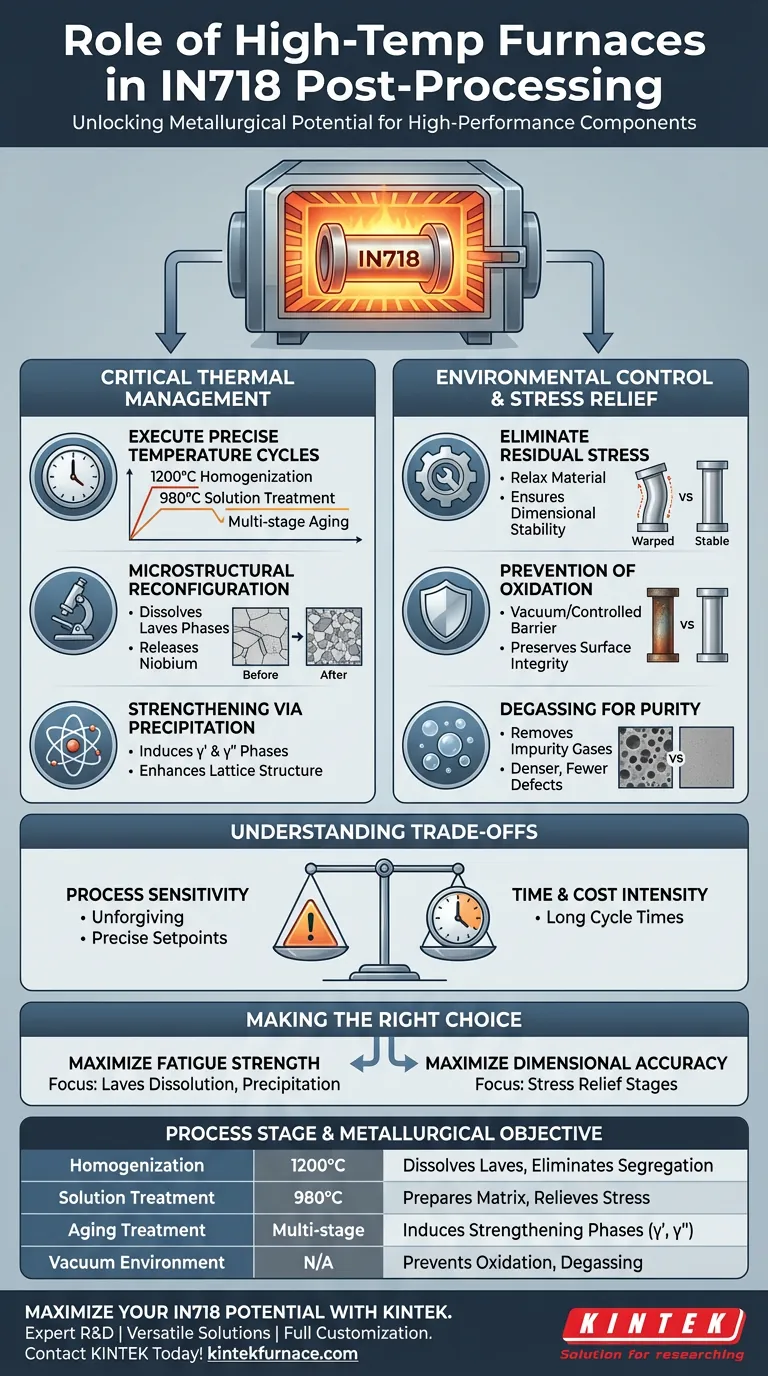

El papel crítico de la gestión térmica

Ejecución de ciclos de temperatura precisos

La función principal de estos hornos es entregar perfiles de temperatura exactos que los hornos estándar no pueden mantener.

Según los estándares de la industria, esto generalmente implica un ciclo de homogeneización a 1200 °C, seguido de un tratamiento de solución a 980 °C, y concluyendo con tratamientos de envejecimiento multietapa.

Reconfiguración microestructural

Las altas temperaturas no son arbitrarias; están diseñadas para reparar la microestructura.

Durante la fabricación, IN718 a menudo desarrolla fases Laves dañinas. La capacidad del horno para mantener temperaturas específicas facilita la disolución de estas fases.

Fortalecimiento por precipitación

La disolución de las fases Laves libera elementos vitales, específicamente Niobio.

Una vez liberados, estos elementos son libres de inducir la precipitación de fases de fortalecimiento ($\gamma'$ y $\gamma''$) y fases $\delta$ en los límites de grano. Esta reorganización química mejora significativamente la microdureza y la resistencia a la compresión de la estructura de la red.

Control ambiental y alivio de tensiones

Eliminación de tensiones residuales

Los componentes de IN718, particularmente aquellos creados mediante fabricación aditiva, acumulan importantes tensiones residuales durante la formación.

Los ciclos del horno relajan eficazmente el material, eliminando estas fuerzas internas. Esto asegura que el componente mantenga su forma (estabilidad dimensional) en lugar de deformarse o agrietarse bajo carga.

Prevención de la oxidación

A temperaturas superiores a 900 °C, los metales son muy reactivos al oxígeno.

Los hornos de vacío o de atmósfera controlada crean una barrera contra el aire exterior. Esto previene la oxidación y la descarburación, preservando la integridad superficial y la resistencia a la corrosión del componente.

Desgasificación para la pureza

Más allá de prevenir la oxidación, un entorno de vacío elimina activamente los gases de impurezas atrapados dentro del material.

Esto da como resultado un producto más denso y puro con menos defectos internos, lo que se correlaciona directamente con un mejor rendimiento mecánico.

Comprender las compensaciones

Sensibilidad del proceso

Si bien estos hornos ofrecen un control superior, el proceso es inflexible.

Desviarse de los puntos de ajuste de temperatura precisos (por ejemplo, perder la ventana de solución de 980 °C) puede resultar en una transformación de fase incompleta o crecimiento de grano, lo que hace que la pieza no cumpla con las especificaciones.

Intensidad de tiempo y costo

Estos no son procesos rápidos.

El requisito de múltiples etapas —calentamiento, mantenimiento para disolución y tasas de enfriamiento controladas— significa que los tiempos de ciclo son largos. Esto hace que la fase de postprocesamiento sea un factor significativo en el costo total y el tiempo de entrega de los componentes de IN718.

Eligiendo la opción correcta para su objetivo

Para maximizar el valor de su proceso de tratamiento térmico, alinee las operaciones de su horno con sus requisitos de ingeniería específicos:

- Si su enfoque principal es la resistencia a la fatiga: Priorice los ciclos que aseguren la disolución completa de las fases Laves y la precipitación precisa de las fases $\gamma''$ para maximizar la durabilidad de la red.

- Si su enfoque principal es la precisión dimensional: Asegúrese de que su ciclo enfatice las etapas de alivio de tensiones para prevenir deformaciones en geometrías complejas durante el mecanizado o uso posterior.

En última instancia, el horno no es solo una herramienta de calentamiento, sino una cámara de síntesis que desbloquea todo el potencial metalúrgico de Inconel 718.

Tabla resumen:

| Etapa del proceso | Temperatura típica | Objetivo metalúrgico principal |

|---|---|---|

| Homogeneización | 1200 °C | Disuelve fases Laves y elimina la segregación química |

| Tratamiento de solución | 980 °C | Prepara la matriz para la precipitación y alivia las tensiones residuales |

| Tratamiento de envejecimiento | Multietapa | Induce fases de fortalecimiento (γ' y μ'') para la dureza |

| Entorno de vacío | N/A | Previene la oxidación, la descarburación y asegura la desgasificación |

Maximice el potencial de sus componentes IN718

No permita que una gestión térmica inadecuada comprometa la integridad de su material. KINTEK proporciona hornos de vacío y de atmósfera de alta temperatura líderes en la industria, diseñados específicamente para las rigurosas demandas del postprocesamiento de superaleaciones.

¿Por qué asociarse con KINTEK?

- I+D Experto: Nuestros sistemas están diseñados para proporcionar la uniformidad de temperatura precisa requerida para disolver las fases Laves y garantizar la estabilidad dimensional.

- Soluciones Versátiles: Elija entre sistemas de mufla, tubulares, rotatorios, de vacío y CVD adaptados a su escala de producción específica.

- Personalización Completa: Adaptamos nuestra tecnología para satisfacer sus especificaciones metalúrgicas únicas y flujos de trabajo de fabricación aditiva.

Asegure que sus componentes alcancen la máxima resistencia a la fatiga y pureza. ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de tratamiento térmico!

Guía Visual

Referencias

- Lakshmi Ramineni, Ala Qattawi. Residual Stress Mapping in Heat-Assisted Additive Manufacturing of IN 718: An X-Ray Diffraction Study. DOI: 10.1007/s11665-024-09269-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué se prefiere un horno de secado al vacío para materiales TMP? Protege la porosidad y el rendimiento electroquímico

- ¿Qué factores son cruciales para un brasaje al vacío exitoso? Domine la Limpieza, el Diseño de la Junta y el Control Térmico

- ¿Por qué se requiere un horno de sinterización de alto vacío para ADAM? Obtenga resultados de impresión 3D de metales de alta densidad

- ¿Cuál es el riesgo de contaminación en hornos de bajo vacío versus hornos de alto vacío? Equilibre pureza, costo y rendimiento

- ¿Qué tipos de procesos de tratamiento térmico utilizan hornos de vacío? Logre pureza y precisión en el procesamiento de materiales

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué los residuos de crisol que quedan después de la destilación al vacío de aleaciones de magnesio poseen un alto valor de reciclaje?

- ¿Cómo ayuda un horno de vacío en la infiltración de precursores de CsPbCl3 en MSN? Optimice su nano-infiltración