Un horno de secado al vacío es la opción superior para los fosfatos de metales de transición (TMP) porque cambia fundamentalmente la física de la evaporación para proteger la delicada estructura del material. A diferencia de los hornos estándar que dependen del calor alto, un horno de vacío reduce el punto de ebullición de los solventes como el agua o el etanol, permitiendo que se vaporicen rápidamente a bajas temperaturas. Esto evita el colapso de los poros finos y garantiza que el material conserve el área superficial alta necesaria para un rendimiento óptimo.

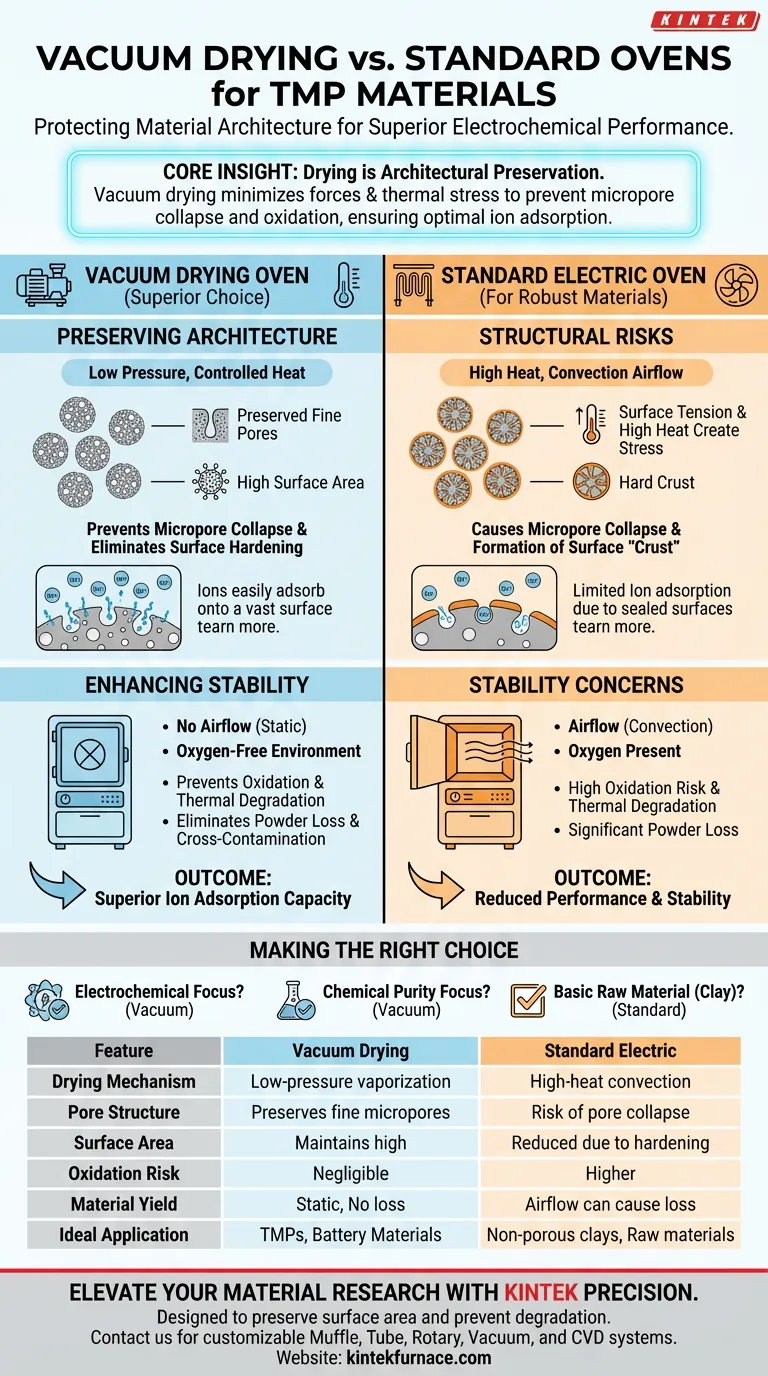

Idea Central Para materiales porosos como los TMP, el proceso de secado no se trata solo de eliminar el líquido; se trata de preservar la arquitectura. El secado al vacío minimiza las fuerzas de tensión superficial y el estrés térmico, previniendo el colapso de los microporos y la oxidación para garantizar que el producto final exhiba una capacidad superior de adsorción de iones.

Preservación de la Arquitectura del Material

Prevención del Colapso de Microporos

La ventaja más crítica de un horno de secado al vacío es su capacidad para preservar la estructura de poros finos de los TMP. El secado atmosférico estándar se basa en el calor, que puede crear alta tensión superficial dentro de los poros a medida que el solvente se evapora.

Esta tensión frecuentemente causa el colapso de los microporos, sellando efectivamente el área superficial interna del material. Al reducir la presión, el horno de vacío facilita la evaporación con un estrés físico significativamente reducido en el marco del material.

Mantenimiento del Área Superficial Específica

El rendimiento electroquímico de los TMP está directamente relacionado con su área superficial específica. Un área superficial más alta permite una mejor interacción entre el material del electrodo y el electrolito.

El secado al vacío protege las características mesoporosas del material. Esta preservación se traduce directamente en una capacidad superior de adsorción de iones durante las pruebas electroquímicas, una métrica clave para el rendimiento de la batería.

Eliminación del Endurecimiento Superficial

En el secado por convección estándar, la superficie exterior del material a menudo se seca más rápido que el núcleo. Esto puede formar una "costra" dura que atrapa la humedad dentro de los aglomerados porosos.

Los entornos de vacío previenen este fenómeno conocido como endurecimiento superficial. Esto asegura la eliminación completa de la humedad residual de las profundidades de la estructura de las partículas, mejorando la estabilidad de calidad del polvo precursor.

Mejora de la Estabilidad Química y Física

Prevención de la Oxidación y Degradación

Los TMP y sus aditivos pueden ser sensibles al calor. El entorno de vacío reduce la temperatura de procesamiento requerida, protegiendo los materiales activos y los aditivos cerámicos de la degradación térmica.

Además, la cámara de vacío excluye eficazmente el oxígeno. Esto previene la oxidación superficial de los polvos ultrafinos, asegurando que la composición química permanezca pura y estable durante todo el proceso.

Reducción de la Pérdida de Material Físico

Los hornos eléctricos estándar dependen de la convección de aire (ventiladores) para distribuir el calor. Para polvos ultrafinos como los TMP, este flujo de aire puede perturbar la muestra y causar pérdida de polvo.

El secado al vacío es un proceso estático que elimina las perturbaciones del flujo de aire. Esto no solo maximiza el rendimiento, sino que también elimina el riesgo de contaminación cruzada que puede ocurrir a través de la convección de aire en hornos estándar.

Comprensión de los Compromisos

Cuándo son Suficientes los Hornos Estándar

Es importante reconocer que los hornos de temperatura constante estándar tienen un lugar en la ciencia de materiales. Por ejemplo, al procesar materias primas robustas como arcillas (ilita o caolinita), un horno estándar a 40 °C es efectivo.

Puede eliminar el agua físicamente adsorbida sin dañar el agua estructural de los minerales. Sin embargo, para materiales de ingeniería avanzados como los TMP, donde la arquitectura de los poros es la prioridad, el horno estándar carece de la precisión y el control ambiental requeridos.

Tomando la Decisión Correcta para Su Objetivo

- Si su enfoque principal es el rendimiento electroquímico: Elija el Horno de Secado al Vacío para maximizar el área superficial específica y prevenir el colapso de los microporos.

- Si su enfoque principal es la pureza química: Elija el Horno de Secado al Vacío para eliminar los riesgos de oxidación y la degradación térmica de los aditivos sensibles al calor.

- Si su enfoque principal es la preparación básica de materias primas: Un horno estándar puede ser suficiente para eliminar la humedad superficial de arcillas no porosas y robustas donde la preservación estructural es menos crítica.

Al seleccionar el método de secado al vacío, no solo está secando una muestra; está diseñando la estabilidad física requerida para el almacenamiento de energía de alto rendimiento.

Tabla Resumen:

| Característica | Horno de Secado al Vacío | Horno Eléctrico Estándar |

|---|---|---|

| Mecanismo de Secado | Vaporización a baja presión | Convección por calor alto |

| Estructura de Poros | Preserva microporos finos | Riesgo de colapso de poros |

| Área Superficial | Mantiene alta área superficial | Reducida debido al endurecimiento |

| Riesgo de Oxidación | Despreciable (sin oxígeno) | Mayor debido al flujo de aire |

| Rendimiento del Material | Estático (sin pérdida de polvo) | El flujo de aire puede causar pérdidas |

| Aplicación Ideal | TMPs, Materiales de Batería | Arcillas no porosas, Materias primas |

Mejore su Investigación de Materiales con la Precisión KINTEK

No comprometa la arquitectura de sus fosfatos de metales de transición. Los hornos avanzados de secado al vacío de KINTEK están diseñados para preservar el área superficial específica y prevenir la degradación térmica, asegurando que sus muestras logren la máxima capacidad de adsorción de iones.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos personalizables para satisfacer los requisitos únicos de alta temperatura y atmósfera de su laboratorio.

¿Listo para optimizar su proceso de secado? ¡Contáctenos hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- Muhammad Ramzan Abdul Karim, Y Haroon. Elucidating Electrochemical Energy Storage Performance of Unary, Binary, and Ternary Transition Metal Phosphates and their Composites with Carbonaceous Materials for Supercapacitor Applications. DOI: 10.33961/jecst.2024.00024

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo protege un enfriador (chiller) al horno de vacío en sí mismo? Prolongue la vida útil del equipo con una refrigeración eficaz

- ¿Qué entorno crítico proporciona un horno de tubo de carbono al vacío para el sinterizado sin presión al vacío de cerámicas transparentes de YAG? Logre claridad óptica a través de alto vacío y temperaturas ultraaltas.

- ¿Cuáles son las características clave de los hornos de vacío? Logre un procesamiento de materiales superior

- ¿Cómo ha permitido la tecnología de vacío el logro de condiciones de alto vacío en las cámaras de los hornos? Consiga un Procesamiento Limpio y Libre de Oxidación

- ¿Por qué es necesario un horno de secado al vacío para procesar precipitados de color marrón rojizo? Preserve la integridad de su catalizador

- ¿Qué entornos de proceso críticos proporciona un horno de recocido al vacío? Optimización del tratamiento térmico de la aleación Sm2Fe17Cx

- ¿Cuáles son las ventajas técnicas de utilizar un horno de secado al vacío para polvos de electrocatalizadores? Guía de secado de Pt/HCCP

- ¿Cuál es la importancia de mantener un entorno de vacío durante la evaporación térmica? Lograr películas delgadas de alta pureza