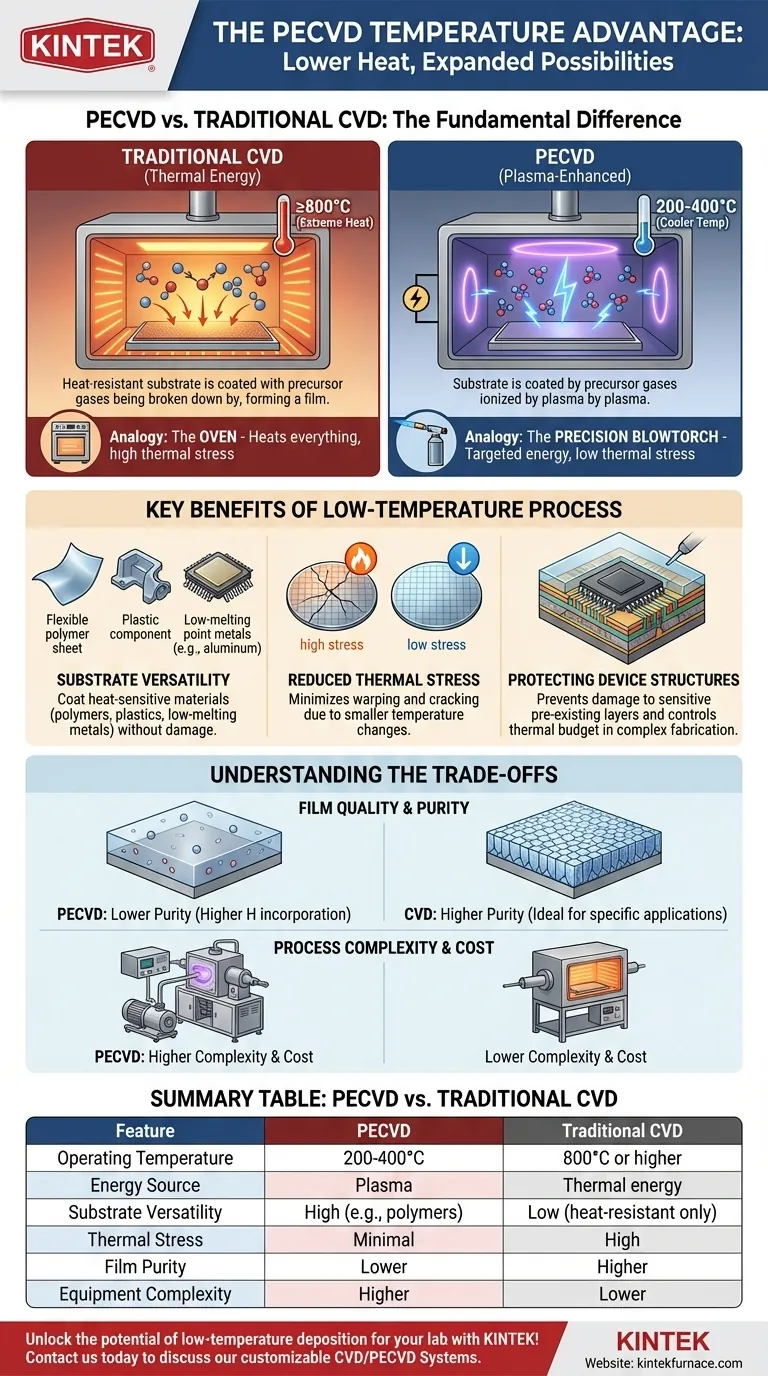

La principal ventaja de la PECVD es su temperatura de funcionamiento drásticamente más baja en comparación con la Deposición Química de Vapor (CVD) tradicional. Mientras que la CVD tradicional requiere un calor extremo (a menudo 800 °C o más) para iniciar las reacciones químicas, la CVD mejorada por plasma (PECVD) funciona a temperaturas mucho más frías, típicamente en el rango de 200 a 400 °C. Esto es posible gracias al uso de plasma, en lugar de solo energía térmica, para descomponer los gases precursores e impulsar el proceso de deposición.

La diferencia fundamental radica en cómo se entrega la energía al sistema. La CVD tradicional utiliza energía térmica de fuerza bruta, lo que impone un entorno de alta temperatura. La PECVD utiliza plasma para suministrar energía dirigida para la reacción química, desacoplando la reacción de la temperatura del sustrato y permitiendo el crecimiento de películas de alta calidad en materiales sensibles al calor.

La diferencia fundamental: energía térmica vs. plasma

Para comprender la ventaja de temperatura, primero debe comprender cómo cada proceso suministra la energía necesaria para formar una película delgada a partir de un gas.

Cómo funciona la CVD tradicional

La CVD tradicional se basa exclusivamente en la energía térmica. Los gases precursores se introducen en una cámara que contiene un sustrato calentado. La alta temperatura proporciona la energía de activación necesaria para romper los enlaces químicos de las moléculas de gas, lo que les permite reaccionar y depositarse como una película sólida en la superficie caliente.

La temperatura del proceso está dictada completamente por la energía requerida para esta reacción química.

Cómo funciona la PECVD

La PECVD introduce una fuente de energía adicional: el plasma. Se aplica un campo eléctrico al gas precursor, despojando electrones de los átomos y creando un gas altamente reactivo e ionizado: el plasma.

Los electrones e iones energéticos dentro del plasma chocan con las moléculas de gas. Estas colisiones, no el calor alto, proporcionan la energía para romper los enlaces químicos. Esto permite que la reacción de deposición ocurra a una temperatura del sustrato significativamente más baja.

Una analogía: las herramientas del chef

Piense en la CVD tradicional como un horno. Para cocinar una parte específica de un plato, debe calentar todo el horno a una temperatura muy alta, exponiendo todo lo que hay dentro a ese calor.

La PECVD es como usar un soplete de precisión. El chef puede aplicar energía intensa y localizada exactamente donde se necesita para desencadenar una reacción (como caramelizar azúcar) sin sobrecalentar el resto del plato. El plasma es el soplete, que proporciona energía dirigida independientemente de la temperatura general de la cámara.

Beneficios clave de un proceso de baja temperatura

La capacidad de operar a temperaturas más bajas no es solo una mejora menor; expande fundamentalmente las aplicaciones de la deposición de películas delgadas.

Versatilidad del sustrato

Esta es la ventaja más significativa. Los materiales que se derretirían, deformarían o degradarían en un horno de CVD tradicional se pueden recubrir utilizando PECVD. Esto incluye polímeros, plásticos y otros materiales orgánicos.

También permite la deposición en obleas semiconductoras total o parcialmente fabricadas que contienen estructuras metálicas (como interconexiones de aluminio) con bajos puntos de fusión.

Estrés térmico reducido

Calentar y enfriar un sustrato, especialmente en un amplio rango de temperatura, induce estrés mecánico a medida que el material se expande y contrae. Esto puede hacer que las obleas se doblen o incluso se agrieten.

La menor diferencia de temperatura en un proceso PECVD minimiza este estrés térmico, mejorando la integridad mecánica del sustrato y la película depositada.

Protección de las estructuras de dispositivos existentes

En la microfabricación moderna, las obleas se someten a muchos pasos de proceso. Un paso PECVD de baja temperatura evita la difusión no deseada de dopantes o el daño a capas sensibles preexistentes en el dispositivo. Este control sobre el "presupuesto térmico" es fundamental para la fabricación de circuitos integrados complejos.

Comprensión de las compensaciones

Si bien es potente, la ventaja de baja temperatura de la PECVD conlleva consideraciones que pueden hacer que la CVD tradicional sea preferible en ciertos escenarios.

Calidad y pureza de la película

Debido a que el mecanismo de deposición es diferente, la película resultante no es idéntica. Las películas de PECVD a menudo tienen una mayor concentración de hidrógeno incorporado, ya que los gases precursores no se disocian por completo.

Para aplicaciones que exigen la mayor pureza, densidad o cristalinidad de la película posible (como ciertos óxidos de puerta), el entorno de alta temperatura de la CVD tradicional puede producir un resultado superior, asumiendo que el sustrato puede tolerar el calor.

Complejidad y coste del proceso

Un sistema PECVD es intrínsecamente más complejo que un reactor CVD térmico tradicional. Requiere generadores de energía de RF, redes de adaptación de impedancia y sistemas de vacío avanzados para crear y mantener el plasma. Esto se traduce en un mayor costo de equipo y un mantenimiento potencialmente más complejo.

Cómo elegir la opción correcta para su aplicación

Su elección entre PECVD y CVD tradicional depende completamente de las limitaciones de su sustrato y de las propiedades de película deseadas.

- Si su enfoque principal es la compatibilidad con materiales sensibles al calor: la PECVD es la elección definitiva y, a menudo, la única para recubrir polímeros, plásticos o dispositivos con metales de bajo punto de fusión.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible: la CVD tradicional de alta temperatura puede ser necesaria, siempre que su sustrato pueda soportar el calor intenso.

- Si su enfoque principal es gestionar el presupuesto térmico en la fabricación de dispositivos complejos: la PECVD ofrece un control fundamental para depositar películas al final del proceso de fabricación sin dañar las capas fabricadas previamente.

Al comprender el papel de la energía en cada proceso, puede seleccionar el método de deposición que mejor proteja su sustrato y, al mismo tiempo, logre las propiedades de película deseadas.

Tabla resumen:

| Característica | PECVD | CVD tradicional |

|---|---|---|

| Temperatura de funcionamiento | 200-400°C | 800°C o superior |

| Fuente de energía | Plasma | Energía térmica |

| Versatilidad del sustrato | Alta (p. ej., polímeros, metales de bajo punto de fusión) | Baja (solo materiales resistentes al calor) |

| Estrés térmico | Mínimo | Alto |

| Pureza de la película | Menor (puede tener incorporación de hidrógeno) | Mayor |

| Complejidad del equipo | Mayor | Menor |

¡Desbloquee el potencial de la deposición a baja temperatura para su laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestra profunda capacidad de personalización garantiza un rendimiento preciso para materiales sensibles al calor. ¡Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden mejorar su investigación y eficiencia de producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas